Download - GOST ГОСТ 2679

الدليل (pdf, 1MB)

حواف خشنة أقل - تشطيبات قطع أفضل - تكلفة أقل للقطع - دقة قطع أعلى - متاح بمختلف أنواع تعطية السطح المتنوعة - يمكن إعادة صقل الأداة عدة مرات

تجهيزات أمان مناسبة

ارتد دائمًا نظارة الأمان والوقاية وأشياء أخرى

• استخدم المنشار المناسب لكل استخدام.

• حافظ على المنشار حادًا. المنشار غير الحاد لن يقوم بعملية القطع جيدًا...

وربما ينكسر المنشار.

• ادعم شفرة المنشار باستخدام أكبر قطر للحلقات المعدنية الجانبية.

يجب أن تكون الحلقات الجانبية المعدنية خالية من أي قذارة أو مواد غريبة

أثناء التركيب.

• تأكد دائمًا أن صامولة محور العجلة محكمة الربط.

• تأكد دائمًا أن صامولة محور العجلة محكمة الربط.

الانحراف.

• استخدم السرعة والتغذية المناسبة للمواد التي تعمل عليها.

• يجب تثبيت القطعة التي تعمل عليها بشكل صحيح والتأكد من وضعها في

الموضع السليم.

• قم بصقل وتشذيب المناشير بشكل دوري للتأكد من إزالة كل الرقائق

وللحصول على نتائج قطع متماثلة.

• لا توقف عمل المنشار وتبدأه مرة أخرى أثناء عملية القطع.

DMo5 - DIN 1.3343 - JIS SKH51 - M2 معدن عالي القدرة من فلزات التنجستين والموليبدينوم. فهي سبيكة فلزية عالية القدرة تحتوي على معدن التنجستين والفانديوم والموليبدينوم. تتمتع المناشير الدائرية بمميزات ميكانيكية جيدة جدًا وصلابة ممتازة لهذه العناصر المخلوطة. تضمن الحصول على البنية الدقيقة لكريستال martensite نظرًا لاحتوائها على 5 % من عنصر الموليبدينوم، وهو ما يمنع الشفرات من الانكسار أو الالتواء. لا يعمل عنصر التنجستين المضاف إلى المحتوى على إضافة شكل الكربيد الصلب للغاية وتحسين صلابة الشفرة وفقط، ولكن يحافظ أيضًا على المادة خالية من النتوء. إضافة إلى ذلك يعمل على زيادة مقاومة الاحتكاك، خاصة أثناء عمليات القطع التي يصاحبها درجات حرارة عالية. كما يلعب كذلك عنصر الفانديوم المذكور آنفًا دوره في تحسين المميزات الميكانيكية. فهو يعمل على عمل أسطح محببة دقيقة، ويشارك في زيادة صلابة الكربيد كما يعمل أيضًا على زيادة مقاومة الشفرة للاحتكاك. لشفرات منشارعالية الأداء. صلابة ومعالجة حتى 64 +/- 1

EMo5Co5 - DIN 1.3243 - J1S SKH55 - M35 سبيكة التنجستين والموليبدنيوم والكوبلت. فهي سبيكة فلزية عالية القدرة تحتوي على معدن التنجستين والموليبدينوم والكوبلت. تختلف هذه السبيكة عما ذكر في مكونات سبيكة HSS/Dmo5 المذكورة بالأعلى قليلاً حيث تضاف نسبة 5 % من الكوبلت في المحتويات والتي تعمل على إضافة سطح محبب أثناء عمليات القطع التي يصاحبها درجات حرارة عالية كما تعمل على تحسين عملية القطع. تعتبر هذه المميزات تعتبر مطلبًا أساسيًا للحصول على عملية قطع فعّالة للمعادن الصلبة وكذلك للسبائك الصلبة المقاومة للصدأ أو المعادن التي تتمتع بدرجة صلابة عالية. شفرات منشار ذات قدرة أداء عالية خاصة. صلابة ومعالجة حتى 65 +/- 1

معالجة السطح بواسطة VAPO

VAPO هي عملية تحكم في الأكسدة ينتج عنها طبقة من الحديد المؤكسد (Fe3O4 ) على سطح شفرة المنشار. وهي عملية تعديل للسطح بواسطة أكسدة ثاني أكسيد الكربون أثناء صناعة شفرة المنشار في درجة حرارة تزيد عن 550 درجة مئوية. لذا ينتج إطار سطح غاية في الدقة مع صلابة تصل إلى 900 HV . تمتع بمرونة أفضل تمنع من انكسار الشفرة وذلك بسبب التعديل الذي يعمل على تحسين قدرة المناشير الدائرية على تحمل الضغط. كما تعمل الطبقة الدقيقة التي تنشأ على السطح على نشر ماء التبريد بشكل أفضل. وهو ما يعمل على زيادة قدرة التشحيم الذاتية كما يعمل على زيادة القدرة على "الالتقاط" بشكل كبير. الطبقة الزلقة هي عملية معالجة رخيصة للسطح وتلائم أعمال القطع العامة. أما الأمر الاستثنائي فهو عمليات قطع الألومينوم والنحاس والنحاس الأصفر والسبائك التي تحتوي علي تلك العناصر. المميزات الفنية: صلابة السطح: 900 HV ، مُعامل الاحتكاك: 0.65 ;

تصل أسطح شفرات المناشير الدائرية التي يتم تغطيتها بمادة TiN (نترات التايتنيوم) إلى درجة عالية جدًا من الصلابة تمكنك من فصل المواد ذات التماسك الميكانيكي الشديد. وهي مناسبة تمامًا لقطع السبائك المتوسطة والمعادن الصلبة. وتمكنك مميزات الصقل هذه رفع سرعة القطع ودقتها بحوالي 50 % كما تعمل على تقليل وقت دورة العمل بشكل ملحوظ. تُساعد هذه التغطيةمن مادة التايتنيوم والتي يكون سمكها 3 ميكرون تساعد في الحصول على درجة حرارة للمعالجة تصل إلى حوالي 490 درجة مئوية. فهي تضمن معامل احتكاك يصل إلى 0.47 ودرجة حرارة أكسدة تصل إلى 640 درجة مئوية. وتصل درجة الصلابة للسطح المغطى إلى 2.480 Vickers (VH 0.05 ). كما توفر الموصلية الحرارية الضعيفة وقاية حرارية موثوق بها للطبقة الفرعية. وتعد تغطية السطح هذه مناسبة لقطع المعادن ذات الخليط القليل ويجب دائمًا استخدامها مع الكثير من التشحيم. غير ملائم لقطع النحاس، أو النحاس الأصفر أو البرونز.

تغطية PVD مع مُعامل احتكاك بسيط جدًا على المعدن. تمكنك من الحصول على دقة قطع عالية مع منع برودة السطح حتى مع سرعات القطع العالية والتغييرات في مثل هذه المواد مثل المعادن الصلبة، والنحاس، والنحاس الأصفر، التي تعتمد غالبًا عمليات القطع فيها على تبريد السطح. كما تمكنك من زيادة سرعة القطع بحوالي 100 % مقارنة بالمناشير الدائرية العادية

تلائم هذه التغطية عمليات فصل المعادن عالية الاندماج، والفولاذ المقاوم للصدأ، والمواد المقاومة للاحتكاك، مثل سبيكة الحديد والنحاس الأصفر. ومن مميزات هذه السبيكة هي المقاومة العالية لدرجات الحرارة المرتفعة لذا فهي تعتبر مناسبة لأعمال القطع الجافة أو أعمال القطع التي لا يتاح معها عمليات تبريد كافية. بالإضافة إلى هذا، فهي تناسب وبشدة عمليات القطع عالية السرعة. تصل سماكة الطبقات المتعددةإلى 3 ميكرون. يتم الحصول على البلازما من صحر كاثود التايتنيوم/الألومينيوم. تمنح إضافة الغاز الخامل أثناء العملية والطاقة المصاحبة والتي تتحمل بها الجزيئات، تمنح للسطح صلابة شديدة، لهذا تحصل على مميزات عملية تغطية السطح والتي تضمن المقاومة الحرارية العالية للطبقة الفرعية، فهي تتمتع بدرجة حرارة أكسدة تصل إلى 800 درجة مئوية والتي ينتج عنها صلابة في السطح تصل إلى 3.400 Vickers (VH 0.05 ). ويكون معامل الاحتكاك 0.45 وهو ما يجعل المناشير الدائرية مناسبة للاستخدام بنتيجة مثالية حتى في ظروف الاستخدام التي تقل فيها مواد التشحيم المساعدة. وهي تناسب بشدة سبيكة المعادن التي تصل إلى 1100 نيوتن/ملم 2 ، وتقطيع خردة الحديد، والفولاذ غير القابل للصدأ، وكل المواد التي المنتجة باستخدام الحرارة.

CRN نترات الكروم

يعمل مُعامل الاحتكاك القليل جدًا لشفرات المنشار الدائري المغطاة بـ GRAYSKIN على جعل تلك الشفرات مناسبة لعمليات قطع المواد التي يمكن أن تعلق بالأداة وجوانبها، وهي سبائك النحاس الأصفر، والنحاس، والألومينيوم. وتعتبر الميزة التالية هي إمكانية تغطية السطح بطبقة أكثر قوة للأداة تبدأ من سمك 2.5 ميكرون حتى 7 ملم. ويتم صناعتها عن طريق البلازما من التايتنيوم والكربون والتي تعمل على زيادة الصلابة إلى 3.000 Vickers (VH 0.05 ). ويكون معامل الاحتكاك 0.22 قليل جدًا نظرًا للمحتوى العالي من الكربون. مما يجعلها ملائمة بشدة لقطع المواد الاحتكاكية العالية مثل الفولاذ غير القابل للصدأ وسبيكة الفولاذ المتوسطة بقوة تصل إلى 800 نيوتن/ملم 2 . يقلل معامل الاحتكاك المنخفض من وجود الرقائق على حافة القطع وجانب الاسطوانة. تصل درجة حرارة الأكسدة لهذا الغطاء إلى 400 درجة مئوية ويجب دائمًأ أن تستخدم مع الكثير من مواد التشحيم أثناء عملية القطع.

|

|

|

|

شكل السن A

يستخدم عادة في الأسنان الدقيقة (< T3) ويستعمل في قطع سبيكة النحاس الأصفر، والمجوهرات وتحديد الشقوق. |

شكل السن B

يستخدم عادة مع الأنابيب ذات الجدار الرقيق وفي قطع النماذج البنائية، خاصة في تلك الحالات التي لا تتطلب إزالة الرقائق. |

شكل السن AW،

على العكس من النوع A، يكون مشطوفًا بالتناوب، وبالتالي يعمل ضبط تمزيق الرقائق. وهو ما يتلائم بشكل خاص مع القطع الدقيق. |

|

|

|

|

|

شكل السن BW

يستخدم في الأصل لقطع الأنابيب والمقاطع. ويكون السن مشطوفًا بدرجة 45 درجة، وهو ما يعمل على كسر الرقاقة إلى اثنين ويضمن الإخلاء الجيد للرقائق. |

شكل السن C

يستخدم للمقاطع المصمتة أو الأنابيب الرفيعة جدًا. يتم تمزيق الرقائق طوليًا إلى ثلاث قطع بسب وجود سن التشطيب بدون حافة مشطوفة وكذلك وجود سن تهيئة القطه (أطول من 0.25 ملم) بحافتين مشطوفتين على كل جانب. |

شكل السن BR

يعمل على قطع الأنابيب بشكل ممتاز. فهي مزودة بضعف العدد من حواف القطع وتضمن عددًا أكبر من القطع وتشطيب أفضل للقطاع. وتعمل أيضًا على زيادة متانة الأداة بنسبة 20% لأنها تقلل من القطاعات التي يتم إزالتها في عملية صقل. |

شكل السن VP,

أطراف متغيرة، تستخدم في قطع القطاعات غير المنتظمة والتي ينتج عنها اهتزازات وضوضاء عنيفة. وهو ما يضمن سطح تلامس أكثر نعومة وتقدم حلاً جيدًا بين فترة القطع وتقليل الاهتزاز. |

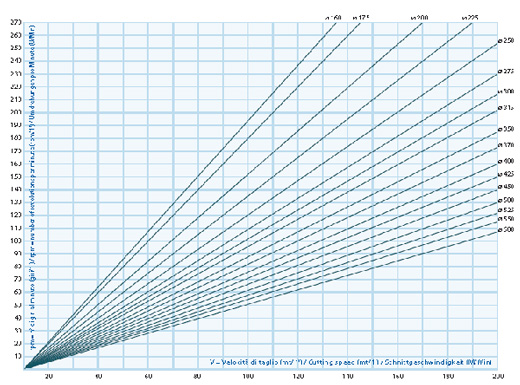

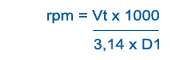

سرعة القطع ومعدل التغذية يتعين على القارئ أن يكون حريصًا على معرفة فروق المقارنة وذلك لإيجاد قياسات العمل الصحيحة لكل استعمال. تعمل العناصر التي ينبغي مراعاتها (المادة، الماكينة، الأداة إلخ.) مباشرة على تحديد النتيجة. قام مهندسونا، الحريصون على تلبية رغبات العميل، قاموا بتطوير برنامج معقد للغاية يعمل على تحليل كل هذه البيانات في وقت واحد وهو ما يتيح لنا تقليل وقت التجهيز بشكل ملحوظ أثناء الاستعمالات المتنوعة. وبإمكان مهندسونا تقديم النصح عن أفضل معايير القطع لكل استعمال. تشير الصيغ والرسوم البيانية التالية إلى كيفية حساب سرعة القطع، وعدد اللفات ومعدل التغذية.

V = سرعة قطع (mt/1')

D1 = القطر ماتي (ملم)

Av = معدل التغذية (ملم/ 1 ')

Avz = معدل التغذية لكل سن (ملم/Z)

Z = عدد الأسنان

Rpm = عدد اللفات/دقيقة

الصيغة:

Rpm V x 1000

-------------------

D1 x 3,14

Av = Avz x Z x rpm

يجب اختيار الطرف المستخدم مباشرة بعد تحديد المادة والمقطع الذي سيتم قطعه. يعمل الطرف الصحيح على منع الاهتزازت الخطيرة ويضمن الإخلاء الصحيح للرقائق. البيانات التالية هي بيانات تقريبية. يمكن لمهنسينا تقديم النصح عن الطرف المناسب لكل استعمال (القطع الثابت، القطع حر الحركة، النقل) والمواد التي يمكن قطعها.

| المادة | V (mt/1') | AVZ (mm/Z) |

| معدن < 500 نيوتن/ملم (C10, C15, St37, St44) 30-40 | 30-40 | 0,04-0,08 |

| معدن < 800 نيوتن/ملم (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| معدن < 1200 نيوتن/ملم (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| الفولاذ غير القابل للصدأ | 15-25 | 0,02-0,06 |

| خردة الحديد | 20-30 | 0,03-0,05 |

| التايتنيوم | 12-15 | 0,02-0,05 |

| النحاس الأصفر | 400-600 | 0,05-0,07 |

| النحاس | 200-400 | 0,05-0,07 |

| البرونز | 200-400 | 0,05-0,07 |

| الألومينيوم | 500-700 | 0,06-0,08 |

|

|

||||

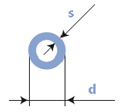

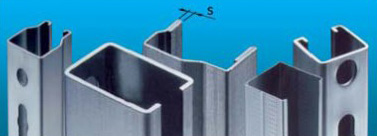

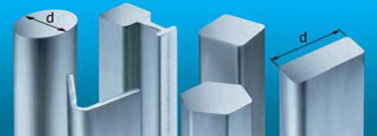

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

في الرسوم البيانية التالية قمنا أبرز معالم العمل (سرعة القطع ومعدل التغذية) الذي ريكو مهندسينا ملم ينتهي عندما قطع المواد الصلبة أو الأنابيب.

| معدن ≤ 500 نيوتن/ملم2 INOX | معدن ≤ 800 نيوتن/ملم2 INOX | معدن ≤ 1200 نيوتن/ملم2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 m/min. | v = 50 m/min. | v = 35 m/min. | v = 25 m/min. | v = 18 m/min. | v = 12 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| النحاس | برونزية / النحاس | الألومنيوم | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 m/min. | v = 400 m/min. | v = 400 m/min. | v = 200 m/min. | v = 800 m/min. | v = 500 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

| يتم التعبير عن سرعة القطع (Vt) بعدد اللفات في الدقيقة وتوضح سرعة السن في مقابل القطعة التي يتم قطعها، لا تؤثر سرعة القطع على وقت القطع. |

|

| يتم التعبير عن سرعة القطع (rpm) بعدد اللفات في الدقيقة وتوضح سرعة دوران الاسطوانة حول محورها، ويمكن تحديدها بعداد دورة المحرك، أو يتم الحصول عليها من الصيغة التالية. |

|

| يتم التعبير عن معدل التغذية (Av) بالمليمتر في كل دقيقة وتوضح سرعة التغذية الخاصة بالمنشار أثناء قطعه للمادة. تتناسب هذه القيمة عكسيًا مع وقت القطع: كلما زاد معدل التغذية، قلما قل وقت القطع. |

|

| ملم | بوصة | ملم | بوصة | ملم | بوصة | ملم | بوصة |

| .1 | .0039 | 20 | .7872 | 48 | 1.8898 | 76 | 2.9921 |

| .2 | .0079 | 21 | .8268 | 49 | 1.9291 | 77 | 3.0315 |

| .3 | .0118 | 22 | .8661 | 50 | 1.9685 | 78 | 3.0709 |

| .4 | .0157 | 23 | .9055 | 51 | 2.0079 | 79 | 3.1102 |

| .5 | .0197 | 24 | .9449 | 52 | 2.0472 | 80 | 3.1496 |

| .6 | .0236 | 25 | .9843 | 53 | 2.0866 | 81 | 3.1890 |

| .7 | .0276 | 26 | 1.0236 | 54 | 2.1260 | 82 | 3.2284 |

| .8 | .0315 | 27 | 1.0630 | 55 | 2.1654 | 83 | 3.2677 |

| .9 | .0354 | 28 | 1.1024 | 56 | 2.2047 | 84 | 3.3071 |

| 1 | .0394 | 29 | 1.1417 | 57 | 2.2441 | 85 | 3.3465 |

| 2 | .0787 | 30 | 1.1811 | 58 | 2.2835 | 86 | 3.3858 |

| 3 | .1181 | 31 | 1.2205 | 59 | 2.3228 | 87 | 3.4252 |

| 4 | .1575 | 32 | 1.2598 | 60 | 2.3622 | 88 | 3.4646 |

| 5 | .1969 | 33 | 1.2992 | 61 | 2.4016 | 89 | 3.5039 |

| 6 | .2362 | 34 | 1.3386 | 62 | 2.4410 | 90 | 3.5433 |

| 7 | .2756 | 35 | 1.3780 | 63 | 2.4803 | 91 | 3.5827 |

| 8 | .3150 | 36 | 1.4173 | 64 | 2.5197 | 92 | 3.6221 |

| 9 | .3543 | 37 | 1.4567 | 65 | 2.5591 | 93 | 3.6614 |

| 10 | .3937 | 38 | 1.4961 | 66 | 2.5984 | 94 | 3.7008 |

| 11 | .4331 | 39 | 1.5354 | 67 | 2.6378 | 95 | 3.7402 |

| 12 | .4724 | 40 | 1.5748 | 68 | 2.6772 | 96 | 3.7795 |

| 13 | .5118 | 41 | 1.6142 | 69 | 2.7165 | 97 | 3.8189 |

| 14 | .5512 | 42 | 1.6535 | 70 | 2.7559 | 98 | 3.8583 |

| 15 | .5906 | 43 | 1.6929 | 71 | 2.7953 | 99 | 3.8976 |

| 16 | .6299 | 44 | 1.7323 | 72 | 2.8347 | 100 | 3.9370 |

| 17 | .6693 | 45 | 1.7717 | 73 | 2.8740 | ||

| 18 | .7087 | 46 | 1.8110 | 74 | 2.9134 | ||

| 19 | .7480 | 47 | 1.8504 | 75 | 2.9528 |

| Sمنشار الثقب A بوصات | المقاس الصغير (مربع) بوصة | لعرض (C) | قطر العمق الزائد (D) | العمق الصغير (H) | ذراع المسمار | ||

| الحد الأقصى | الحد الأدنى | الحد الأقصى | الحد الأدنى | ||||

| 1/2" | 3/32" | .106" | .099" | .5678" | .5578" | 3/64" | .020" |

| 5/8 | 1/8 | .137 | .130 | .7085 | .6985 | 1/16 | 1/32 |

| 3/4 | 1/8 | .137 | .130 | .8325 | .8225 | 1/16 | 1/32 |

| 7/8 | 1/8 | .137 | .130 | .9575 | .9475 | 1/16 | 1/32 |

| 1 | 1/4 | .262 | .255 | 1.1140 | 1.1040 | 3/32 | 3/64 |

| 1 1/4 | 5/16 | .325 | .318 | 1.3950 | 1.3850 | 1/8 | 1/16 |

| 1 1/2 | 3/8 | .410 | .385 | 1.6760 | 1.6660 | 5/32 | 1/16 |

| 1 3/4 | 7/16 | .473 | .448 | 1.9580 | 1.9480 | 3/16 | 1/16 |

| 2 | 1/2 | .535 | .510 | 2.2080 | 2.1980 | 3/16 | 1/16 |

| 2 1/2 | 5/8 | .660 | .635 | 2.7430 | 2.7330 | 7/32 | 1/16 |

| 3 | 3/4 | .785 | .760 | 3.2750 | 3.2650 | 1/4 | 3/32 |

| 3 1/2 | 7/8 | .910 | .885 | 3.9000 | 3.8900 | 3/8 | 3/32 |

| 4 | 1 | 1.035 | 1.011 | 4.4000 | 4.3900 | 3/8 | 3/32 |

| 4 1/2 | 1 1/8 | 1.160 | 1.135 | 4.9630 | 4.9530 | 7/16 | 1/8 |

| 5 | 1 1/4 | 1.285 | 1.260 | 5.5250 | 5.5150 | 1/2 | 1/8 |

الفولاذ عالي القدرة والمتاح بشكل طبيعي وهي M-2، وM-42، وD- 2، وT-15، و440C غير القابل للصدأ. بالإضافة، يمكن تجهيز أسعار أخرى لمعادن مختلفة بناءًا على الطلب.

يتم توفير أي قطر لشفرة المنشار أو المنشار الدائري بين نطاقي 1/2 إلى 10 أثناء التصنيع. تتاح أيضًا القياسات المترية في ظل هذا النطاق. .

السماكة المختلفة في أنواع محددة تكون .003. يكون الخلوص البُعدي قريبًا من + أو - .0001 بناءًا على القطر الخارجي والسماكة.

توفر لنا ماكينات الفن القدرة على توفير شفرات الدعم بين 50 إلى 2.2 TPI (الأسنان بقياس البوصة) مع شكل سن التجويف. يمكن توفير الشفرات مدعومة بالأطراف الأكثر خشونة من 2.2 TPI مع شكل سن الطحن.

تم إدراج أنواع السن في القائمة بالأسفل لتتمكن من مراجعتها. يُرجى التأكد من قدرتنا على صناعة نوع السن المرغوب فيه للنوع الدائري المطلوب.

رجى تقديم المعلومات التالية عند طلب شفرات منشار خاصة:

* يتم تزويد الشفرات بتصميم السن القياسي إلا إذا طُلب غير ذلك تقدم شركة GSP ذات المسؤولية المحدودة للمناشير عالية التقنية تجهيزات أولية بشكل أساسي من الفولاذ عالي القدرة للمُصنّعين الذين يرغبون في استخدام الأسنان الخاصة بهم. ترحب شركة GSP ذات المسؤولية المحدودة للمناشير عالية التقنية بطلبات مٌصنّعي المنشاير الآخرين فيما يخص أي منتج نقوم بإنتاجه.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |