Download - GOST ГОСТ 2679

Catálogo de agujeros conductores fabricados de forma estándar en pdf. (velikost 500kb)

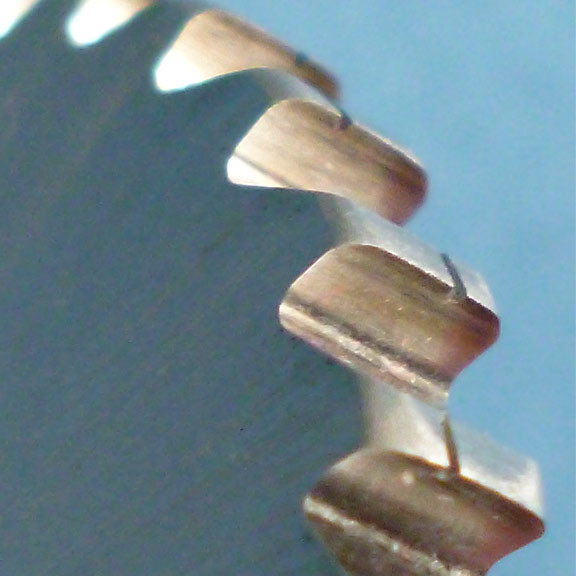

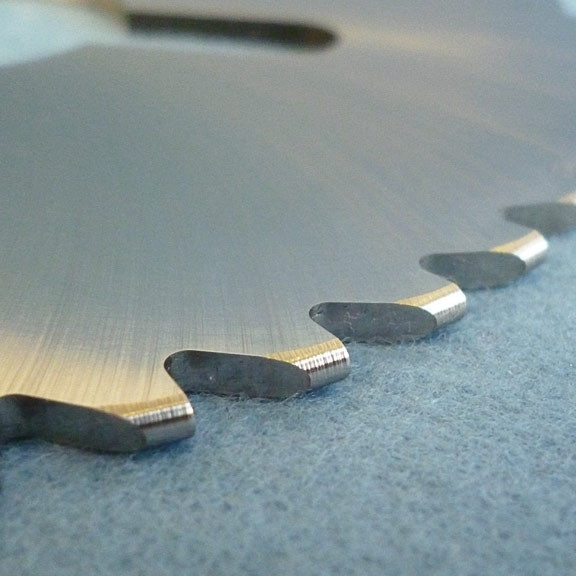

Se trata de acero rápido, aleado en alto grado, con wolframio, vanadio y molibdeno. Gracias a estos elementos aleados, las sierras circulares tienen muy buenas propiedades mecánicas y, a la vez, una resistencia excelente. Una estructura martensítica fina, cuya formación se asegura mediante el contenido del 5% de molibdeno, aumenta la resistencia de la hoja contra una ruptura y una fatiga de material. El contenido de wolframio no sólo forma carburos de dureza extrema y mejora la firmeza de la hoja, sino sobre todo impide el crecimiento de granos del material. Además aumenta la resistencia a la abrasión por fricción, especialmente en temperaturas de trabajo altas. El vanadio contribuye al mejoramiento de las propiedades mecánicas de las sierras de la misma forma como los elementos mencionados antes. Forma granos finos, contribuye a la formación de carburos duros y aumenta la resistencia a la abrasión por fricción de la herramienta.

| Composición química característica de HSS/Dmo5 en % | ||||||

| C | Si | Mn | Cr | Mo | V | W |

| 0,90 | 0,25 | 0,3 | 4,1 | 5,0 | 1,8 | 5,4 |

Este acero rápido, aleado en alto grado, está aleado además de wolframio y molibdeno, también de cobalto. La diferencia con el arriba mencionado acero HSS/Dmo5 consiste en el contenido del 5% de cobalto que impide el crecimiento de algunos granos durante altas temperaturas de trabajo y eleva el rendimiento de corte. Estas propiedades son indispensables para la separación productiva de los materiales duros, como son, p.ej., acero inoxidable o acero con alta resistencia.

| Composición química característica de HSS/Dmo5 en % | |||||||

| C | Si | Mn | Cr | Mo | V | W | Co |

| 0,92 | 0,4 | 0,3 | 4,1 | 5,0 | 1,9 | 6,4 | 4,8 |

Las sierras circulares de GSP se entregan de forma estándar con las siguientes geometrías, adecuadas para la separación de acero y sus aleaciones.

| Geometrías estándar de corte de las hojas de sierra | ||

| La calidad de acero para la fabricación de la sierra circular |

ángulo de desprendimiento - γ

" ° " |

ángulo de incidencia - α

" ° " |

| HSS/Dmo5 | 18° | 8° |

| HSS/Emo5 | 12° | 6° |

Para separar materiales específicos en grandes series aconsejamos usar sierras circulares que tienen rectificadas las geometrías de corte, adaptadas para un tipo de material concreto. A continuación indicamos su lista.

| Geometrías de corte recomendadas para materiales concretos | |||

| Tipo de material a cortar | Fuerza | ángulo de desprendimiento - γ | ángulo de incidencia - α |

| N/mm2 | " ° " | " ° " | |

| Aceros de corte | 350 - 500 | 20° | 8° |

| Acero endurecido | 500 - 750 | 18° | 8° |

| Acero de alta resistencia (HSS) | 700 - 950 | 15° | 8° |

| Acero muy duro | 950 - 1050 | 12° | 8° |

| Aceros para el calor | 950 - 1300 | 10° | 8° |

| Acero austenítico (acero inoxidable) | 500 - 800 | 12° | 8° |

| Aluminio aleado | 90 - 200 | 12° | 8° |

| De aluminio y sus aleaciones | 200 - 400 | 22° | 10° |

| Aleaciones de aluminio con un máximo de 5% | 300 - 500 | 20° | 8° |

| Cobre | 200 - 400 | 20° | 10° |

| Fósforo bronces | 400 - 600 | 15° | 8° |

| Bronces duros | 600 - 900 | 12° | 8° |

| Latón | 200 - 400 | 16° | 16° |

| Aleación de latón | 400 - 700 | 12° | 16° |

| Aleaciones de titanio | 300 - 800 | 18° | 8° |

Abajo se indican nuestras recomendaciones para la velocidad circunferencial y para la velocidad de avance según el tipo de material separado.

| Valores recomendados de la velocidad de corte y del avance | ||||

| Tipo de material a cortar | Fuerza | Velocidad periférica | Avance por diente | Grupo |

| N/mm2 | vc m/min. | (mm) | " ° " | |

| Aceros de corte | 350 - 500 | 25 - 50 | 0,03 - 0,06 | 1 |

| Acero endurecido | 500 - 750 | 15 - 30 | 0,03 - 0,04 | 2 |

| Acero de alta resistencia (HSS) | 700 - 950 | 10 - 20 | 0,02 - 0,03 | 3 |

| Acero muy duro | 950 - 1050 | 10 - 15 | 0,02 - 0,03 | 4 |

| Aceros para el calor | 950 - 1300 | 5 - 10 | 0,01 - 0,03 | 5 |

| Acero austenítico (acero inoxidable) | 500 - 800 | 10 - 20 | 0,01- 0,03 | 3 |

| Šedá litina | 100 - 400 | 1000 - 2000 | 0,04 - 0,09 | 6 |

| De aluminio y sus aleaciones | 200 - 400 | 500 - 1000 | 0,03 - 0,07 | 7 |

| Aleaciones de aluminio con un máximo de 5% | 300 - 500 | 120 - 200 | 0,03 - 0,07 | 8 |

| Cobre | 200 - 400 | 100 - 400 | 0,04 - 0,06 | 9 |

| Fósforo bronces | 400 - 600 | 100 - 400 | 0,04 - 0,06 | 9 |

| Bronces duros | 600 - 900 | 40 - 120 | 0,04 - 0,06 | 10 |

| Latón | 200 - 400 | 400 - 600 | 0,04 - 0,08 | 11 |

| Aleación de latón | 400 - 700 | 150 - 500 | 0,04 - 0,06 | 12 |

| Hierro fundido gris | 100 - 400 | 15 - 25 | 0,04 - 0,05 | 13 |

| Aleaciones de titanio | 300 - 800 | 25 - 50 | 0,03 - 0,04 | 1 |

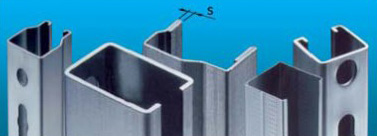

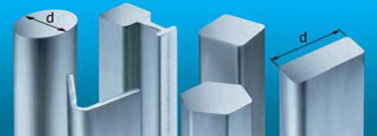

| Vigas y perfiles de pared - 0.1 d | 300 - 600 | 15 - 20 | 0,03 - 0,06 | 14 |

| Perfiles y tubos - 0,025 pared d | 300 - 600 | 25 - 50 | 0,03 - 0,06 | 1 |

La elección correcta de la velocidad circunferencial y de la velocidad de avance es decisiva para la optimación del proceso de corte. Hay que tomar en cuenta que existe una relación estrecha entre los valores de ambas velocidades y que la misma debe mantenerse siempre. Por ejemplo, si la velocidad circunferencial es muy alta en relación con el avance, la parte cortada se abrillantará más que cortará. En caso contrario, cuando la velocidad de avance es demasiado alta en relación con la velocidad circunferencial, la hoja de sierra tiene poco tiempo para expulsar virutas del espacio entre los dientes y puede romperse.

La velocidad circunferencial (V) que se indica en metros por minuto no se debe confundir con el número de revoluciones por minuto (RPM). Para comprobar el número de revoluciones necesario para ajustar la máquina es posible usar la siguiente fórmula:

RPM = V x 1000 / D x 3,14

La tabla de la izquierda contiene también valores recomendados para el avance del diente. Este valor facilita comprobar el avance total que debe estar ajustado en la máquina. Para eso sirve la siguiente fórmula.

At = Az x Z x RPM

Números recomendados de dientes y formas del dentado para separar perfiles huecos y el material compacto.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

Los datos recomendados en esta tabla están destinados solo como una guía.

Se trata de un tratamiento de superficie mediante la oxidación de CO2, durante el cual las sierras circulares acabadas se dejan revenir una vez más en el vapor sobrecalentado a aprox. 550°C. Durante este proceso se forma una película de superficie fina con dureza de 900 HV. Gracias a la destensión, las sierras circulares obtienen una mayor elasticidad que impide las rupturas. Los microporos que se crean sobre la superficie, facilitan una mejor distribución del líquido refrigerante. El tratamiento de superficie mencionado es adecuado para el uso universal, con la excepción del corte de aluminio, cobre, latón y sus aleaciones.

Las sierras circulares provistas con el revestimiento de TIN (titan-nitruro) logran una gran microdureza de superficie que posibilita su uso para separar materiales con una resistencia mecánica alta. Es muy adecuado para separar acero semi-aleado y duro. Las propiedades del revestimiento facilitan un aumento de la velocidad circunferencial y de la velocidad de avance en más del 50 %, lo que reduce de forma importante el tiempo del ciclo operativo.

Este revestimiento es adecuado para separar materiales con gran resistencia a la tracción, aceros inoxidables y los materiales resistentes a desgaste por abrasión, como son, p.ej., hierro colado y latón. Una propiedad excelente de este tratamiento es su resistencia durante temperaturas de trabajo altas, por eso es adecuado para el corte seco o para el corte con refrigeración insuficiente. Es muy adecuado para el corte con una velocidad circunferencial alta

El revestimiento de PVD con el coeficiente de fricción muy bajo respecto al acero. Facilita un corte muy puro e impide la formación de soldaduras en frío también durante el corte con una velocidad circunferencial alta y con el avance en materiales, como son acero muy duro, cobre y latón, durante cuyo maquinado se producen generalmente soldaduras en frío. Facilita el aumento de la velocidad circunferencial y la velocidad de avance en más del 100 % en comparación con sierras circulares sin revestimiento.

El coeficiente de fricción muy bajo respecto al acero predetermina las sierras circulares con revestimiento de GRAYSKIN para cortar materiales que tienen una tendencia fuerte para pegarse a la pared lateral de la máquina durante el corte. Se trata especialmente de latón, bronce, cobre y aleaciones de aluminio. Otra ventaja es la posibilidad de aplicar el revestimiento en capas más gruesas hasta el espesor de 7μm.

Además de los revestimientos de PVD estándar mencionados, es posible ofrecer otros revestimientos PVD desarrollados específicamente como son, p.ej., TICN MP, AlTin, DLC, NACO y NACRO.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |