Download - GOST ГОСТ 2679

バリを減らし、切断仕上げを改善し、切断ごとのコストを下げ、切断の精密度を上げるため。幅広いコーティングをご用意しております。当工具は、何度でも再研磨することが可能です。

常に、安全なゴーグルなどを着用ください。

DMo5 - DIN 1.3343 - JIS SKH51 - M2高速タングステンモリブデン鋼。これは強く合金された高速鋼で、タングステン、バナジウム、モリブデンが含まれています。丸鋸は、非常に素晴らしい機 械的特性や、これらの合金元素に対する優れた硬度の両方を有しています。マルテンサイトの微細な構造、その形成は、5%のモリブデン含有量によって保証さ れており、それにより刃を破損や素材の疲労に対して、耐久性のあるものにしています。タングステンは、極めて硬いカーバイドを形成し、刃の強さを向上させ るだけではなく、何よりも材料の粒成長を防ぎます。さらに、特に高い切断温度中に、摩耗に対する耐性を増加させます。上記に類似している要素であるバナジ ウムも、機械的特性を改善させます。バナジウムは細粒を作り、硬いカーバイドを増やし、工具の摩耗に対する耐性を強化します。64 +/- 1に焼入れおよび焼き戻し。

EMo5Co5 - DIN 1.3243 - J1S SKH55 - M35 タングステンモリブデンコバルト軸受鋼。これは強く合金された高速鋼で、タングステン、モリブデン、コバルトが含まれています。上記のHSS/Dmo5と はコバルト含有量が5%異なり、それにより、高い切断温度中に材料の粒成長を防ぎ、切断操作を向上させます。これらの特性は、ステンレス鋼や大硬度の鋼な ど、硬い材料を効率よく切断するための前提条件です。特別な高性能鋸刃。65 +/- 1に焼 入れおよび焼き戻し。

VAPOは制御された酸化プロセスで、それにより鋸刃の表面上に酸化鉄(Fe304)の層を生成します。それは、製造された丸鋸がもう一度、約550°C で過熱蒸気で焼戻しされる時の、CO2酸化による表面改質です。このように、硬度900 HVを有する非常に微細な表面層が生成されます。応力解放により、この改質によって改善した丸鋸は、起こり得る破損を避ける優れた柔軟性を得ます。表面で 発生するマイクロポロシティは、優れた冷却水の分散を可能にします。これは、その自己潤滑機能を増加させ、大幅にピックアップ耐性を改善します。スリップ スライドは、たいていの一般的な切削加工に適する、非常に低コストの表面処理です。しかし例外は、アルミニウム、銅、真ちゅう、およびそれらの合金の切断 です。技術的特性:表面硬度:900 HV。摩擦係数:0.65.

TiN(窒化チタン)によってコーティングされた丸鋸は、高い機械的固着性 のある素材を分離するための使用を可能にする、非常に高い表面微小硬度に到達します。中合金および硬鋼の切断に非常に適しています。そのコーティング特性 は、周速度と送り速度を約50%上昇させることができ、作業サイクルの時間を非常に短縮することができます。3ミクロンの厚さのチタンベースを有するこの コーティングは、約490℃の処理温度で得られます。それは、0.47の摩擦係数および640℃の酸化温度を保証します。コーティングされた層の硬度は、 2480ビッカース(HV 0.05)に到達します。その低い熱伝導率は、サブレイヤーに対して信頼できる熱シールドを提供します。それは、低合金鋼に適したコーティングで、豊富な 潤滑油とともに常に使用しなければなりません。銅、真ちゅう、または青銅の切断には適していません。

鋼上で非常に低い摩擦係数を有するPVDコーティング。これは、非常に鮮明な 切断を可能にし、高い円周切削速度における表面の冷却を避けたり、非常に硬い鋼、銅、真ちゅう、および、切断により表面冷却をしばしば引き起こすような素 材におけるずれを避けたりできるようにします。

TiAIN窒化チタンアルミニウム

このコーティングは、鋳鉄や真ちゅうのように、粘着摩擦において 高い強さを有する素材、ステンレス鋼、および摩耗に対する耐性を有する素材を分離するのに適しています。その優れた特性は、高い作業温度における耐性で す。そのため、ドライカットまたは不十分な冷却での切断における使用に適しています。さらに、高い円周速度に対して非常に適しています。このマルチレイ ヤーコーティングは3ミクロンの厚さです。プラズマは、チタン/アルミニウムの陰極の融合から得られます。処理中の不活性ガスの追加および分子が積まれる エネルギーにより、表面が砲撃されるのを可能にし、それにより優れたコーティング特性を得て、サブレイヤーに対する光熱耐性を保証します。またそれは、 800℃の酸化温度を有し、3400 ビッカース(HV 0,05)の表面硬度をもたらします。その摩擦係数は0.45で、限られた、または最小限の潤滑および噴霧の条件でさえも丸鋸が使用できるようになり、良 好な結果が得られます。これは特に、最大1100 N/mm²の高合金鋼、鋳鉄、ステンレス鋼、かなりの熱を生み出すすべての素材の切断に適しています。

非常に低い摩擦係数により、グレースキンコーティングを有する丸鋸刃は、真ちゅ う、銅、およびアルミニウム合金など、工具側面で詰まる傾向が強い素材の切断に非常に適しています。2.5ミクロンの厚さから最大厚さ7μmまでの強い層 におけるコーティング工具の可能性には、次の長所があります。それは、硬度3000ビッカース (HV 0.05)まで硬度を増加させる、チタンと炭素のプラズマによって作られています。摩擦係数0.22は高い炭素含有量のために、非常に低いです。これによ り、ステンレス鋼や、最大硬度800 N/mm²の中合金鋼など、高研磨材の切断に非常に適しています。その低い摩擦係数は、刃先およびディスク側壁におけるチップを大幅に減少させます。この コーティングは400℃の酸化温度を有し、切断処理中に常に豊富な潤滑油とともに使用するべきです。

|

|

|

|

刃型A

は通常、真ちゅう合金切断、ジュエリーおよびすり割りなどの用途に向けた、微細刃(< T3) 上で使用されます。 |

刃型B

は通常、薄壁パイプや構造形状の切断、特に、チップの除去が問題ではない場所で使用されます。 |

刃型AW

,

はA型とは違い、交互に斜面を切られ、従ってチップ破砕を最適化します。これは特に、精密切断に適しています。 |

|

|

|

|

|

刃型BW

は主に、パイプやセクションの切断に使用されます。当刃は、交互に45度で斜めに切られ、チップを2つに破砕し、切りくずの優れた排出を保証します。 |

刃型C

は、硬いセクションまたは非常に薄いパイプに使用されます。チップは、面がない仕上げ刃と、各側に2つの面を有するプレカット刃(0.25 mmより長い)の両方の存在により、3つの部分に寸断されます。 |

刃型BR

は、パイプの切断にうまく導入されています。これは、刃先の数を2倍にし、切断数の上昇を保証し、セクションの仕上げ向上を保証します。また、毎回の研磨ごとに除去されるセクションを減らすため、工具の耐久性を約20%向上させます。 |

刃型VP

,

、可変ピッチは、激しい振動や騒音を引き起こす、非常に不規則なセクションの切断に使用されます。これは、柔らかい接触を保証し、切断時間と減少する振動間において、優れたバランスを提供します。 |

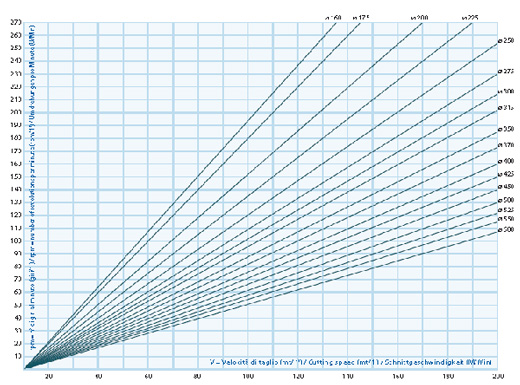

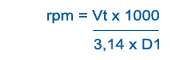

切断速度および送り速度 各単一の用途に対して正確な作業パラメータを見つけるには、ユーザー様は通常、慎重な比較確認を何度も実行しなければなりませ ん。考慮すべき要因(素材、機械、工具など)が、直接的に結果を決定します。お客様のご要件によく耳を傾ける弊社の技術者は、これらのデータをすべて同時 に分析する非常に洗練されたソフトウェアを作成いたしました。これにより弊社では、さまざまな用途における最適化時間を、大幅に削減することが可能となっ ております。弊社の技術者は、各単一の用途に対する最高の切断パラメータを推奨することができます。以下の式とグラフは、切断速度、回転数および送り速度 の計算方法を示しています。

V = 切断速度 (mt/1’)

D1 = 鋸刃直径 (mm)

Av = 送り速度 (mm/1’)

Avz = 1刃当たりの送り速度(mm/Z)

Z = 刃数

Rpm = 回転数/分

式:

Rpm V x 1000

-------------------

D1 x 3.14

Av = Avz x Z x rpm

ピッチおよび送り速度の選択

切断する素材およびセクションを特定したらすぐに、ピッチを選択しなければなりません。正確なピッチは、危険な振動を防ぎ、正確な切りくず排出を保証しま す。以下のデータはおおよそのものです。弊社の技術者は、各特定の用途(静止した切断、フライングカット、トランスファ)および切断する素材に対する最も 適切なピッチにつきまして、アドバイスすることが可能です。

| 素材 | V (mt/1') | AVZ (mm/Z) |

| 鋼 < 500 N/mm (C10, C15, St37, St44) | 30-40 | 0,04-0,08 |

| 鋼 < 800 N/mm (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| 鋼 < 1200 N/mm (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| ステンレス鋼 | 15-25 | 0,02-0,06 |

| 鋳鉄 | 20-30 | 0,03-0,05 |

| チタン | 12-15 | 0,02-0,05 |

| 真ちゅう | 400-600 | 0,05-0,07 |

| 銅 | 200-400 | 0,05-0,07 |

| 青銅 | 200-400 | 0,05-0,07 |

| アルミニウム | 500-700 | 0,06-0,08 |

|

|

||||

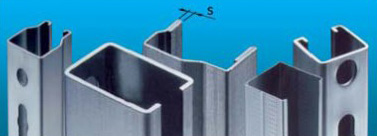

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

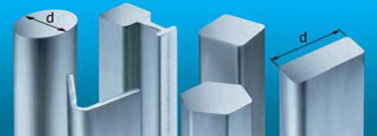

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

以下のチャートで、硬い素材やパイプを切断する時に、弊社の技術者が推奨する作業パラメータ(切断速度および送り速度)をハイライトしております。

| 鋼 ≤ 500 N/mm2 INOX | 鋼 ≤ 800 N/mm2 INOX | 鋼 ≤ 1200 N/mm2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 m/min. | v = 50 m/min. | v = 35 m/min. | v = 25 m/min. | v = 18 m/min. | v = 12 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| 真ちゅう | 青銅/銅 | アルミニウム | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 m/min. | v = 400 m/min. | v = 400 m/min. | v = 200 m/min. | v = 800 m/min. | v = 500 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

| 切断速度(Vt)は、毎分回転数で表され、切断される断片に対する刃の速度を表します。切断速度は直接的に切断時間に影響を与えるものではありません。 |

|

| 切断速度(rpm)は、毎分回転数で表され、それ自身の軸周りのディスクの回転速度を表しています。それは、回転カウンターで決定するか、以下の式で取得することができます。 |

|

| 送り速度(Av)は、毎分ミリメートルで表され、鋸が切断される断片に切り込む間の鋸の送り速度を表します。この数字は、切断時間に直接的に比例します。送り速度が早ければ早いほど、接触時間が低くなります。 |

|

| MM | インチ | MM | インチ | MM | インチ | MM | インチ |

| .1 | .0039 | 20 | .7872 | 48 | 1.8898 | 76 | 2.9921 |

| .2 | .0079 | 21 | .8268 | 49 | 1.9291 | 77 | 3.0315 |

| .3 | .0118 | 22 | .8661 | 50 | 1.9685 | 78 | 3.0709 |

| .4 | .0157 | 23 | .9055 | 51 | 2.0079 | 79 | 3.1102 |

| .5 | .0197 | 24 | .9449 | 52 | 2.0472 | 80 | 3.1496 |

| .6 | .0236 | 25 | .9843 | 53 | 2.0866 | 81 | 3.1890 |

| .7 | .0276 | 26 | 1.0236 | 54 | 2.1260 | 82 | 3.2284 |

| .8 | .0315 | 27 | 1.0630 | 55 | 2.1654 | 83 | 3.2677 |

| .9 | .0354 | 28 | 1.1024 | 56 | 2.2047 | 84 | 3.3071 |

| 1 | .0394 | 29 | 1.1417 | 57 | 2.2441 | 85 | 3.3465 |

| 2 | .0787 | 30 | 1.1811 | 58 | 2.2835 | 86 | 3.3858 |

| 3 | .1181 | 31 | 1.2205 | 59 | 2.3228 | 87 | 3.4252 |

| 4 | .1575 | 32 | 1.2598 | 60 | 2.3622 | 88 | 3.4646 |

| 5 | .1969 | 33 | 1.2992 | 61 | 2.4016 | 89 | 3.5039 |

| 6 | .2362 | 34 | 1.3386 | 62 | 2.4410 | 90 | 3.5433 |

| 7 | .2756 | 35 | 1.3780 | 63 | 2.4803 | 91 | 3.5827 |

| 8 | .3150 | 36 | 1.4173 | 64 | 2.5197 | 92 | 3.6221 |

| 9 | .3543 | 37 | 1.4567 | 65 | 2.5591 | 93 | 3.6614 |

| 10 | .3937 | 38 | 1.4961 | 66 | 2.5984 | 94 | 3.7008 |

| 11 | .4331 | 39 | 1.5354 | 67 | 2.6378 | 95 | 3.7402 |

| 12 | .4724 | 40 | 1.5748 | 68 | 2.6772 | 96 | 3.7795 |

| 13 | .5118 | 41 | 1.6142 | 69 | 2.7165 | 97 | 3.8189 |

| 14 | .5512 | 42 | 1.6535 | 70 | 2.7559 | 98 | 3.8583 |

| 15 | .5906 | 43 | 1.6929 | 71 | 2.7953 | 99 | 3.8976 |

| 16 | .6299 | 44 | 1.7323 | 72 | 2.8347 | 100 | 3.9370 |

| 17 | .6693 | 45 | 1.7717 | 73 | 2.8740 | ||

| 18 | .7087 | 46 | 1.8110 | 74 | 2.9134 | ||

| 19 | .7480 | 47 | 1.8504 | 75 | 2.9528 |

| インチごとの鋸穴 | 公称サイズ(正方形)インチ | 幅 (C) | 深さ+直径 (D) | 公称深さ (H) | 角半径 | ||

| 最大 | 最小 | 最大 | 最小 | ||||

| 1/2" | 3/32" | .106" | .099" | .5678" | .5578" | 3/64" | .020" |

| 5/8 | 1/8 | .137 | .130 | .7085 | .6985 | 1/16 | 1/32 |

| 3/4 | 1/8 | .137 | .130 | .8325 | .8225 | 1/16 | 1/32 |

| 7/8 | 1/8 | .137 | .130 | .9575 | .9475 | 1/16 | 1/32 |

| 1 | 1/4 | .262 | .255 | 1.1140 | 1.1040 | 3/32 | 3/64 |

| 1 1/4 | 5/16 | .325 | .318 | 1.3950 | 1.3850 | 1/8 | 1/16 |

| 1 1/2 | 3/8 | .410 | .385 | 1.6760 | 1.6660 | 5/32 | 1/16 |

| 1 3/4 | 7/16 | .473 | .448 | 1.9580 | 1.9480 | 3/16 | 1/16 |

| 2 | 1/2 | .535 | .510 | 2.2080 | 2.1980 | 3/16 | 1/16 |

| 2 1/2 | 5/8 | .660 | .635 | 2.7430 | 2.7330 | 7/32 | 1/16 |

| 3 | 3/4 | .785 | .760 | 3.2750 | 3.2650 | 1/4 | 3/32 |

| 3 1/2 | 7/8 | .910 | .885 | 3.9000 | 3.8900 | 3/8 | 3/32 |

| 4 | 1 | 1.035 | 1.011 | 4.4000 | 4.3900 | 3/8 | 3/32 |

| 4 1/2 | 1 1/8 | 1.160 | 1.135 | 4.9630 | 4.9530 | 7/16 | 1/8 |

| 5 | 1 1/4 | 1.285 | 1.260 | 5.5250 | 5.5150 | 1/2 | 1/8 |

通常利用できる高速鋼は、M-2、M-42、D- 2、T-15および440Cステンレスです。さらに、他の特別な鋼は、ご要求に応じてお見積りすることができます。

1/2"から10"までの直径の鋸刃または円形製品が製造可能です。これらの範囲において、メートル式寸法サイズもご利用いただけます。

特定のスタイルにおきましては、厚さは.003までの薄さとなっています。外側の直径および厚さによって変わり、寸法公差はほぼ+-.0001です。

最先端の研削盤により、弊社は、グラウンドの刃型を有する50および2.2 TPI(インチ当たりの刃、teeth per inch)間の刃をご提供することが可能です。2.2 TPIよりも粗いピッチを有する刃は、研磨された刃型でご提供することが可能です。

刃のスタイルは、お客様のご都合に合わせて、以下に掲載されております。弊社は、ご要求いただきます円形製品のタイプで、お望みの刃のスタイルを製造できることをご確認いただきますよう、お願い申し上げます。

特殊な鋸刃のお見積もりのご要求またはご注文時には、以下の情報をご提供ください:

* 刃は、特にご指定がない場合、標準の刃の設計でご提供いたします。GSP- High Tech Saws s.r.o.は独自の刃を入れることをご選択されるメーカーの方々を対象に、定期的に高速鋼ブランクをご提供いたします。GSP- High Tech Saws s.r.o.は弊社が製造する製品に関する、他の鋸メーカー様のご要求を歓迎いたします。

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |