Download - GOST ГОСТ 2679

DMo5 - DIN 1.3343 - JIS SKH51 - M2 פלדה מהירה טונגסטן מוליבדן. מדובר בפלדה מהירה עשירת סגסוגת המכילה וולפרם, ונדיום ומוליבדן. המסורים העגולים מפגינים מאפיינים מכניים טובים מאוד וחוזק מעולה בזכות מרכיבי הסגסוגת הללו. המבנה העדין של מרטנסיט הנתמך בתכולת המוליבדן בשיעור 5%, מקנה ללהבים עמידות משחיקה ועייפות החומר. תכולת הוולפרם תורמת לקשיות הקרבידים ומשפרת את החוזק של הלהבים, ומעבר לכך - מגבילה את התרחבות גבישי החומר. מעבר לכך, היא מגדילה את העמידות לשחיקה, במיוחד בטמפרטורות חיתוך גבוהות. באופן דומה למרכיבים הנזכרים לעיל, הוונדיום תורם גם לשיפור המאפיינים המכניים. הוא יוצר גרעינים עדינים, תורם לקשיות של קרבידים ומגדיל את עמידות הכלי לשחיקה. מיועד ללהבים בעלי ביצועים מתקדמים. הקשיה וחיסום לרמה של 64 ±1

EMo5Co5 - DIN 1.3243 - J1S SKH55 - M35 פלדת מסבים המכילה טונגסטן מוליבדן קובלט. מדובר בפלדה מהירה עשירת סגסוגת המכילה וולפרם, מוליבדן וקובלט. עשויה מפלדת HSS/Dmo5 הנזכרת לעיל, שונה בשיעור תכולת הקובלט העומד על 5%, דבר המונע את התרחבות גבישי החומר בהשפעת טמפרטורות חיתוך גבוהות ומשפר את פעולת החיתוך. מאפיינים אלה הכרחיים לחיתוך יעיל של חומרים קשים כמו פלדות אל-חלד או חזקות במיוחד. להבים בעלי ביצועים מתקדמים. הקשיה וחיסום

VAPO הוא תהליך חמצון מבוקר יוצר שכבה של תחמוצת ברזל (Fe3O4) על פני השטח של להב המסור. מדובר על שינוי פני השטח על ידי חמצון באמצעות CO2 כאשר מסורים עגולים עוברים הרפיה נוספת בקיטור בטמפרטורה של 550°C. באופן זה נוצרת על פני השטח שכבה עדינה במיוחד בעל קשיות של 900 HV. במסורים עגולים שטופלו בשיטה זו חל שחרור מאמצים, ולכן הם מפגינים גמישות משופרת המונעת את שבירתם. נקבוביות המיקרו המתפתחת בפני השטח משפרת את פיזור מי הצינון. הדבר מגדיל את יכולת הסיכה העצמית ומשפר במידה רבה את העמידות להידבקות עקב הצטברות תוצרי חיתוך. Slipslide הוא טיפול פני שטח לא יקר המתאים לרוב עבודות החיתוך. הוא אינו מתאים לחיתוך של אלומיניום, נחושת, פליז וסגסוגותיהם. מאפיינים טכניים: קשיות פני השטח: 900 HV; מקדם החיכוך: 0.65;

מסורים עגולים עם ציפוי TiN (טיטניום-ניטריד) מפגינים מיקרו-קשיות גבוהה מאוד בפני השטח המאפשרת להשתמש בהם להפרדת חומר בעל מאמץ מתיחה סופי מכני גבוה. מתאימים מאוד לחיתוך פלדה ברמת סגסוג בינונית ופלדה קשה. מאפייני הציפוי מאפשרים להגדיל את המהירות ההיקפית ואת קצב ההזנה כמעט ב-50%, דבר המקצר את משך הפעולה באופן משמעותי. ציפוי זה על בסיס טיטניום בעובי 3 מיקרוןמתקבל בטמפרטורת תהליך של 490°C בקירוב. הוא מבטיח מקדם חיכוך 0.47 וטמפרטורת חמצון של 640°C. הקשיות של שכבת הציפוי היא 2.480 Vickers (HV 0.05). המוליכות התרמית הנמוכה שלה מספקת הגנה אמינה לשכבה שמתחתיה. ציפוי זה מתאים לחיתוך פלדה דלת סגסוגת, חובת שימוש בכמות גדולה של חומר סיכוך. אינו מתאים לחיתוך נחושת, פליז וברונזה.

ציפוי PVD בעל מקדם חיכוך נמוך מאוד על פלדה. הוא מאפשר להשיג חיתוך נקי מאוד ולמנוע קירור פני שטח (cool surfacing ) אפילו במהירות חיתוך היקפית גבוהה והסטות בחומרים כגון פלדות קשות מאוד, נחושת ופליז, שחיתוכן יוצר לעתים קרובות קירור פני שטח. מאפשר להגדיל את המהירות ההיקפית ואת קצב ההזנה כמעט ב-100% בהשוואה למסורים עגולים ללא ציפוי

ציפוי זה מתאים להפרדת חומרים בעלי חוזק אחיזה (traction) גבוה, פלדות אל-חלד וחומרים עמידים לשחיקה, כמו ברזל יציקה ופליז. המאפיינים המעולים שלו כוללים עמידות לטמפרטורות עבודה גבוהות, דבר המתאים אותו לשימוש בפעולות חיתוכים יבש או חיתוך ללא קירור מספיק. מעבר לכך, הוא מתאים מאוד למהירות היקפית גבוהה. מדובר בציפוי רב-שכבתי בעובי 3 מיקרון. הפלזמה מתקבלת מהיתוך של קתודת טיטניום/אלומיניום. התהליך מתרחש באטמוספירה של גז אינרטי. המוליקולות הטעונות באנרגיה מפציצות את המשטח, וכך מקבל ציפוי מעולה המבטיח עמידות תרמית גבוהה לשכבה שמתחת; טמפרטורית החמצון שלה היא 800°C, תכונה המקנה קשיות פני שטח ברמה של 3.400 Vickers (HV 0.05). מקדם החיכוך הוא 0.45, דבר המאפשר לקבל תוצאות מעולות במסורים עגולים, גם בתנאים סיכה וערפול מוגבלים או מינימליים. מתאימה מיוחד לפלדות עשירות סגסוגת ברמת קשיות עד 1,100 ניוטון/מ"מ², חיתוך ברזל יציקה, פלדת אל-חלד וכל החומרים המפתחים חום גבוה במהלך החיתוך.

מקדם החיכוך הנמוך במיוחד מתאים מסורים עגולים עם ציפוי GRAYSKIN לחיתוך חומרים בעלי נטייה גבוהה להיתקע בצידי הכלי - כגון פליז, נחושת וסגסוגות אלומינים. יתרון נוסף הוא אפשרות הציפוי של כלי חיתוך בשכבות חזקות יותר בעובי עד 2.5 עד 7 μm. תהליך הציפוי באמצעות פלזמה של טיטניום ופחמן, והוא מגדיל את הקושיות לרמה של 3.000 Vickers (HV 0.05). מקדם החיכוך 0.22 נמוך מאוד ביחס לרמת הפחמן הגבוהה. תכונה זו מתאימה אותו מאוד לחיתוך חומרים אברזיביים במיוחד, כגון פלדת אל-חלד ופלדת סגסוגת בינונית ברמת קשיות עד 800 ניוטון/מ"מ². מקדם החיכוך הנמוך מפחית המידה ניכרת את השבירה (chipping) בשפה החותכת ובדפנות הדיסק. טמפרטורת החמצון של ציפוי זה היא 400°C, ולכן יש להקפיד להשתמש בכמות גדולה של חומר סיכוך.

|

|

|

|

צורת שיניים A

מקובלת במסורים עם שינון עדין (< T3) ליישומים כגון חיתוך סגסוגות פליז, תכשיטים וחירוץ ברגים. |

צורת שיניים B

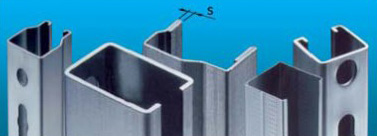

מקובלת בחיתוך צינורות דקי-דופן ובחיתוך צורות מבניות, במיוחד במקרים שהסרת השבבים אינה בעייתית. |

צורת שיניים AW,

בניגוד לסוג A, השיניים משופעות לסירוגין, תכונה הממטבת את קריעת השבבים. מתאימה במיוחד לחיתוך מדויק. |

|

|

|

|

|

צורת שיניים BW

משמשת בעיקר לחיתוך צינורות ופרופילים. השיניים משופעות לסירוגין בזווית 45°, שוברות את השבב לשני חלקים ומבטיחות פינוי שבבים יעיל. |

צורת שיניים C

משמשת לפרופילים מלאים או צינורות עבים מאוד. השבב נקרע לשלושה חלקים הודות לשן הגימור ללא שיפוע ושן חיתוך מקדים (יותר מ-0.25 מ"מ) עם שני שיפועים בכל צד. |

צורת שיניים BR

מקובלת ונותנת תוצאות טובות בחיתוך צינורות. בעלת מספר כפול של שפות חיתוך ומבטיחה מספר גבוה יותר של מחזורי חיתוך וגימור טוב יותר של החיתוך. בנוסף, משפרת את העמידות בכ-20%, הודות להפחתת גודל החלק הנשחק בכל השחזה. |

צורת שיניים VP,

פסיעה משתנה, מתאימה לפרופילים מאוד לא רגולריים הגורמים לרעידות ולרעש ברמה גבוהה. מבטיחה מגע רך יותר ומציעה פשרה טובה בין משך החיתוך להפחתת הרעידות. |

מהירות החיתוך וקצב ההזנה:כדי למצוא את הפרמטרים המתאימים לעבודה בכל יישום, נדרש בדרך כלל לבצע מספר רב של בדיקות השוואתיות. הגורמים שיש להביא בחשבון (חומר, מכונה, כלי ועוד) משפיעים ישירות על התוצאה. בתגובה לדרישות הלקוחות, פיתחו המהנדסים שלנו תוכנה מתוחכמת ביותר, המנתחת בו-זמנית את כל הנתונים ומאפשרת להקטין משמעותית את הזמן האופטימלי הדרוש ליישומים השונים. המהנדסים שלנו יכולים להמליץ על פרמטרי החיתוך האופטימליים לכל יישום ויישום. הנוסחה והתרשימים שלהלן מראים כיצד לחשב את מהירות החיתוך, מספר הסיבובים לדקה וקצב ההזנה..

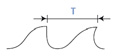

בחירת פסיעה וקצב הזנה לאחר זיהוי החומר ומיקום החתך, יש לבחור את הפסיעה. בחירת פסיעה הולמת תמנע רעידות מסוכנות ותבטיח פינוי שבבים יעיל. הנתונים הבאים מקורבים. המהנדסים שלנו יכולים להמליץ על פרמטרי החיתוך האופטימליים לכל יישום ויישום (חיתוך נייח, חיתוך בתנועה, העברה) והחומרים שניתן לחתוך.

| חומר | V (mt/1') | AVZ (mm/Z) |

| פלדה < 500 N/mm (C10, C15, St37, St44) | 30-40 | 0,04-0,08 |

| פלדה < 800 N/mm (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| פלדה < 1200 N/mm (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| פלדת אל-חלד | 15-25 | 0,02-0,06 |

| ברזל יציקה | 20-30 | 0,03-0,05 |

| טיטניום | 12-15 | 0,02-0,05 |

| פליז | 400-600 | 0,05-0,07 |

| נחושת | 200-400 | 0,05-0,07 |

| ברונזה | 200-400 | 0,05-0,07 |

| אלומיניום | 500-700 | 0,06-0,08 |

|

|

||||

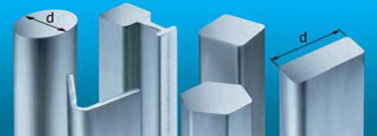

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

התרשימים הבאים מציגים בצורה מובלטת את פרמטרי העבודה (מהירות חיתוך וקצב הזנה) המומלצים על ידי המהנדסים שלנו לחיתוך חומרים מלאים או צינורות.

| פלדה ≤ 500 N/mm2 INOX | פלדה ≤ 800 N/mm2 INOX | פלדה ≤ 1200 N/mm2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 m/min. | v = 50 m/min. | v = 35 m/min. | v = 25 m/min. | v = 18 m/min. | v = 12 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| פליז | ברונזה / נחושת | אלומיניום | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 m/min. | v = 400 m/min. | v = 400 m/min. | v = 200 m/min. | v = 800 m/min. | v = 500 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

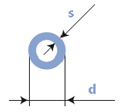

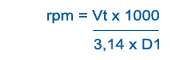

| מהירות החיתוך (Vt) מבוטאת בסל"ד ומתייחסת למהירות השן כלפי המוצר הנחתך; מהירות החיתוך אינה משפיעה ישירות על זמן החיתוך. |

|

| מהירות החיתוך (סל"ד) מבוטאת בסיבובים לדקה ומייצגת את מהירות בסיבוב של הדיסק סביב צירו; ניתן לקבוע אותה לפי מונה הסיבובים או לחשב אותה באמצעות הנוסחה הבאה. |

|

| קצב ההזנה (Av) מבוטא במילימטרים לדקה ומייצג את מהירות ההזנה של המסור תוך חדירתו לתוך המוצר. ערך זה הוא פרופורציוני ישירות לזמן החיתוך: ככל שעולה קצב ההזנה, מתקצר זמן המגע עם החומר. |

|

הפלדות המהירות הזמינות בדרך-כלל הן M-2, M-42, D- 2, T-15 ו-440C אל-חלד. ניתן קיימות גם פלדות מיוחדות אחרות בהזמנה מיוחדת.

להבי מסורים בכל קוטר בטווח 1.2 אינץ' עד 10 אינץ' שניתן לייצר באמצעים העובדים לרשותינו. ניתן להזמין גם מסורים במידות מטריות בטווח האמור.

עובי קטן עד 0.003 אינץ' בסגנונות מסוימים. טולרנסים ממדיים קטנים עד ±0.0001 בהתאם לקוטר החי

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |