Download - GOST ГОСТ 2679

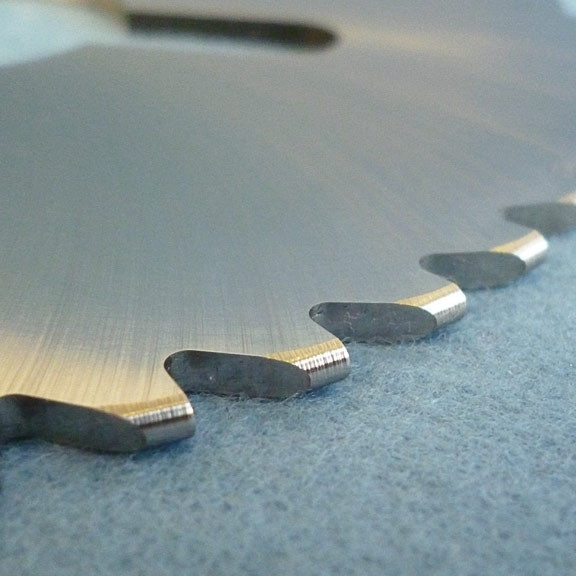

Tepi kasar lebih sedikit - Hasil pemotongan lebih baik - Biayanya murah per kali potongan - Pemotongan dengan presisi lebih tinggi - tersedia dengan bermacam-macam lapisan - PERKAKAS INI BISA DIGERINDA ULANG BERKALI-KALI

DMo5 - DIN 1.3343 - JIS SKH51 - BAJA MOLIBDENUM TUNGSTEN Kecepatan tinggi M2. Baja tersebut adalah benar-benar paduan baja kecepatan tinggi yang mengandung wolfram, vanadium and molibdenum. Gergaji bundar punya karakteristik mekanis sangat baik dan kekuatan yang prima untuk elemen paduannya. Dengan struktur martensit yang sangat halus, maka formasinya dapat dijamin dengan adanya kandungan 5% molibdenum, sehingga membuat mata gergaji tahan terhadap adanya gangguan dan kelelahan bahan. Kandungan wolfram tidak hanya membentuk karbid yang sangat keras dan memperbaiki kekuatan mata gergaji, namun dari semuanya di atas menjaga butir-butiran baja bisa tumbuh dengan baik. Selain itu dapat meningkatkan tahanan terhadap proses pengrusakan erosi terutama selama suhu potong yang besar. Mirip dengan elemen yang disebutkan di atas, maka vanadium ikut juga berperan dalam peningkatan karakteristik mekanis.

Vanadium dapat mermbuat butir-butiran yang halus, berperan pula pada peningkatan karbid menjadi keras, dan menaikkan tahanan instrumen terhadap pengrusakan erosi. Untuk matagergaji berperforma tinggi. Dikeraskan dan ditemper menjadi 64 +/- 1 EMo5Co5 - DIN 1.3243 - J1S SKH55 - baja bantalan KOBALT MOLIBDENUM TUNGSTEN M35. Baja tersebut adalah benar-benar paduan baja kecepatan tinggi yang mengandung wolfram, molibdenum dan kobalt. Dari baja HSS/Dmo5 yang disebutkan di atas terdapat perbedaan kandungan 5% kobalt yang menjaga butir-butiran bahan bisa tumbuh dengan baik selama suhu pemotongan yang tinggi dan dapat memperbaiki pengoperasian pemotongan. Karakteristik ini merupakan syarat mutlak untuk mendapatkan pemotongan bahan keras yang efisien seperti stainless steel atau baja dengan kekuatan yang besar. Mata gergaji berperforma tinggi khusus. Dikeraskan dan ditemper menjadi 65 +/- 1

VAPO adalah proses oksidasi yang dikendalikan sehingga dapat menghasilkan lapisan oksida besi (Fe3O4) pada permukaan mata gergaji. Mata gergaji ini adalah suatu modifikasi permukaan yang dilakukan oleh oksidasi CO2 saat dibuat gergaji bundar dengan dibiarkan ditemper dengan uap yang sangat panas pada cca 550°C. Dengan demikian, dapat membuat lapisan permukaan menjadi sangat halus dengan kekerasan sebesar 900 HV. Karena tekanan yang dikeluarkan gergaji bundar disempurnakan oleh modifikasi ini maka akan mendapatkan elastisitas lebih baik yang dapat menghindari kemungkinan bisa patah. Mikroporositas (keadaan berlubang-lubang kecil) muncul pada permukaan yang memungkinkan penyebaran air cairan pendingin menjadi lebih baik.

Dengan begitu akan menaikkan kemampuan untuk melumas dengan sendirinya dan dapat meningkatkan cukup besar tahanannya untuk "mengambil". Slipslide adalah perawatan permukaan sangat murah yang cocok untuk pekerjaan pemotongan pada umumnya. Namun ada pengecualian yaitu pemotongan pada aluminium, tembaga, kuningan dan paduannya. Karakteristik tekniknya, yaitu: Kekerasan Permukaan: 900 HV; Koefisien gesek: 0.65;

Gergaji bundar dilapisi dengan TiN (nitrida titanium) yang dapat mencapai microhardness permukaan sangat tinggi memungkinkan penggunaan pada bahan dengan ketajaman mekanis yang tinggi. Maka dari itu sangat sesuai untuk memotong baja keras dan campuran logam sedang-sedang saja. Karakteristik lapisan ini memungkinkan kecepatan gigi dtingkatkan dan laju pengumpanan hampir 50 % dan dapat sangat mempersingkat waktu siklus kerja. Lapisan ini dengan titanium setebal 3 mikron maka akan didapatkan suhu proses kira-kira 490°C. Lapisan ini dapat memberikan jaminan dengan koefisien gesek 0,47 dan suhu oksidasi 640°C. Kekerasan lapisan yang dilapisi dapat mencapai 2.480 Vickers (HV 0,05). Konduktifitas termalnya rendah yang dapat memberikan pelindung panas handal pada bagian-bagian lapisan. Pelindung panas ini adalah suatu lapisan yang sesuai untuk memotong baja paduan rendah dan harus selalu digunakan dengan banyak pelumas. Tetapi tidak cocok untuk memotong tembaga, kuningan atau perunggu.

Lapisan PVD dengan koefisien gesek sangat rendah pada baja. Lapisan ini memungkinkan dapat memperoleh pemotongan yang sangat bersih dan dapat menghindari mendinginnya permukaan meskipun pada kecepatan potong gigi yang tinggi dan mengubah bahan tersebut sebagai baja, tembaga dan kuningan sangat keras, pemotongannya seringkali membuat mendinginnya permukaan. Lapisan tersebut memungkinkan kecepatan gigi ditingkatkan dan kecepatan pengumpanan hampir 100% jika seandainya parameter tersebut untuk gergaji bundar setengah jadi

Lapisan ini cocok untuk pemisahan bahan pada kekuatan daya tarik tinggi, stainless steel dan bahan dengan tahanan terhadap pengrusakan erosi, seperti besi cor dan kuningan. Karakteristik primanya yaitu tahan pada suhu kerja tinggi sehingga sesuai untuk digunakan pada pemotongan kering atau pada pemotongan dengan pendinginan tidak cukup. Lagi pula, akan sangat cocok untuk kecepatan gigi yang tinggi. Lapisan dengan banyak lapisan ini setebal 3 mikron. Plasmanya didapatkan dari peleburan katoda titanium/aluminium. Penambahan gas mulia selama proses dan energi dimana molekulnya dibebani memungkinkan permukaannya jadi bermasalah, dan dengan demikian didapatkan sifat pelapisan sangat baik yang dapat menjamin tahanan termal tinggi terhadap bagian-bagian lapisan; dan bisa didapatkan suhu oksidasi sebesar 800°C yang dapat menghasilkan kekerasan permukaan sebesar 3.400 Vickers (HV 0,05). Koefisien geseknya adalah 0,45 dan oleh karenanya gergaji bundar bisa digunakan dengan hasil yang sangat baik meskipun dalam kondisi pelumasan terbatas atau hanya sedikit dan sulit diterima. Lapisan ini terutama cocok untuk baja paduan tinggi hingga 1100 N/mm2, untuk memotong besi cor, stainless steel dan semua bahan yang menghasilkan panas tinggi.

Koefisien gesek yang sangat rendah dapat membuat mata gergaji bundar dengan pelapisan GRAYSKIN sangat sesuai untuk pemotongan bahan yang punya sifat besar untuk macet pada bagian samping perkakas yaitu pada kuningan, tembaga dan paduan aluminium. Kemungkinan manfaat lain pada lapisan perkakas ini yaitu lapisannya bisa lebih kuat mulai ketebalan 2,5 mikron sampai tebal 7µm. Lapisan ini dengan memakai plasma pada titanium dan karbon yang dapat menaikkan kekerasan menjadi 3.000 Vickers (HV 0,05). Koefisien gesek 0,22 sangat rendah karena adanya kandungan karbon tinggi. Dengan demikian dapat membuatnya sangat sesuai untuk memotong bahan sangat abrasif seperti stainless steel dan baja paduan menengah dengan kekerasan hingga 800 N/mm2. Dengan koefisein gesek rendah dapat amat memperkecil potongan geram yang dihasilkan pada pemotongan di bagian pinggir dan di bagian luar cakram. Lapisan ini punya suhu okdidasi sebesar 400°C dan harus selalu menggunakan banyak minyak pelumas selama proses pemotongannya.

|

|

|

|

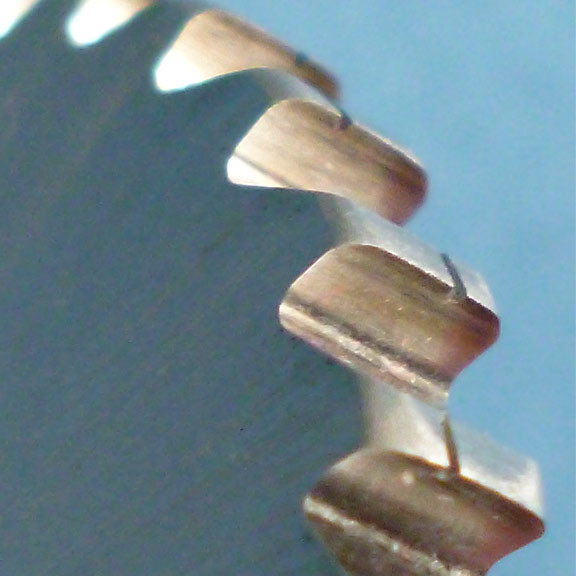

Bentuk gigi A

biasanya digunakan untuk gigi halus (< T3) pada pemotongan seperti paduan kunigan, intan permata dan pembuatan celah sekrup. |

Bentuk gigi B

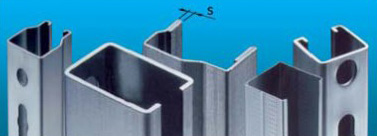

biasanya digunakan untuk pipa kecil dengan tebal yang tipis dan memotong bentuk struktur terutama bila pada pembuangan geram tidak ada kesulitan. |

Bentuk gigi AW

,

tidak seperti jenis A, dengan dibuat berkerucut, maka dapat mengoptimalkan untuk menghancurkan geram. Akan cocok terutama untuk melakukan pemotongan dengan presisi. |

|

|

|

|

|

Bentuk gigi BW

terutama digunakan untuk memotong pipa dan potongan-potongan. Gigi ini dibuat kerucut dengan sudut 45°, bisa mematahkan geram menjadi dua dan dapat dijamin pengambilan geram bisa dilakukan dengan baik. |

Bentuk gigi C

digunakan untuk potongan pejal atau pipa kecil sangat tebal. Geram ini bisa dihancurkan menjadi tiga bagian karena adanya gigi penghalus tanpa camfer dan gigi pemotongan awal (panjang lebih dari 0,25 mm) dengan dua camfer pada setiap sisinya. |

Bentuk gigi BR

telah berhasil diperkenalkan untuk memotong pipa kecil. Bentuk gigi ini punya sejumlah pinggiran pemotongan ganda dan dan dapat memberikan jaminan jumlah pemotongan yang tinggi dan penghalusannya lebih baik. Bentuk gigi ini dapat juga meningkatkan daya tahan perkakas sebesar kira-kira 20% karena bisa memperkecil potongan yang dikeluarkan per setiap kali mengasah gigi. |

Bentuk gigi VP

,

pit dapat dirubah, digunakan untuk memotong potongan sangat tidak teratur yang menyebabkan getaran dan bising yang tinggi. Bentuk gigi ini menjamin kontak yang lebih lembut dan lamanya pemotongan dan getaran yang ada bisa dikurangi. |

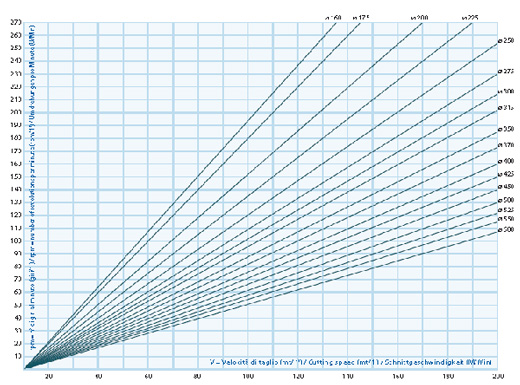

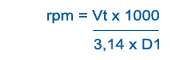

KECEPATAN PEMOTONGAN DAN LAJU MENGUMPAN. Untuk mendapatkan parameter kerja yang tepat untuk setiap kali pemakaian, pengguna biasanya harus melakukan sejumlah pengecekan perbandingan dengan teliti. Faktor ini harus benar-benar diperhatikan (bahan, mesin, perkakas dll.) yang langsung dapat menentukan hasilnya. Para insinyur kami memberikan perhatian pada keperluan pelanggan, dan telah membuat perangkat lunak sangat canggih yang dapat menganalisa semua data ini secara bersamaan dan memungkinkan kami amat mempersingkat waktu pengoptimalan selama macam-macam pekerjaan memotong dilakukan. Para insinyur kami bisa memberi saran parameter pemotongan yang terbaik untuk setiap kali pemotongan yang dilakukan. Rumus dan grafik berikut ini dapat menunjukkan cara menghitung kecepatan potong, besarnya rpm dan laju pemberian umpan.

V = Kecepatan potong (mt/1')

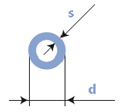

D1 = Diameter mata gergaji (mm)

Av = Laju umpan (mm/1')

Avz = Laju umpan per gigi (mm/Z)

Z = Jumlah gigi

Rpm = Banyaknya putaran / menit (rpm)

Rumus:

Rpm V x 1000

-------------------

D1 x 3,14

Av = Avz x Z x rpm

Setelah bahan dan potongan yang akan dipotong ditentukan, maka pit tersebut harus juga ditetapkan. Pit yang benar akan menghindari getaran berbahaya dan dapat menjamin pengambilan geram bisa setepat mungkin. Data berikut ini adalah secara kira-kira. Para insinyur kami bisa memberi nasehat mengenai pit yang paling sesuai untuk setiap pemotongan untuk melakukan pemotongan yang spesifik (pemotongan stasioner, pemotongan dapat disetel dan melakukan pemindahan) dan bahan yang akan dipotong.

| Bahan | V (mt/1') | AVZ (mm/Z) |

| Baja < 500 N/mm (C10, C15, St37, St44) | 30-40 | 0,04-0,08 |

| Baja < 800 N/mm (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| Baja < 1200 N/mm (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| Stainless steel | 15-25 | 0,02-0,06 |

| Besi cor | 20-30 | 0,03-0,05 |

| Titanium | 12-15 | 0,02-0,05 |

| Kuningan | 400-600 | 0,05-0,07 |

| Tembaga | 200-400 | 0,05-0,07 |

| Perunggu | 200-400 | 0,05-0,07 |

| Aluminium | 500-700 | 0,06-0,08 |

|

|

||||

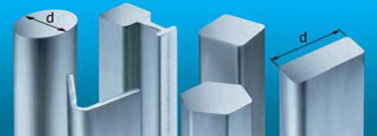

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

Pada bagan berikut ini kami telah memberikan sorotan terpenting parameter kerja (kecepatan potong dan laju umpan) yang disarankan oleh para insinyur kami ketika memotong bahan atau pipa pejal.

| BAJA ≤ 500 N/mm2 INOX | BAJA ≤ 800 N/mm2 INOX | BAJA ≤ 1200 N/mm2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 m/min. | v = 50 m/min. | v = 35 m/min. | v = 25 m/min. | v = 18 m/min. | v = 12 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| KUNINGAN | PERUNGGU / TEMBAGA | ALUMINIUM | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 m/min. | v = 400 m/min. | v = 400 m/min. | v = 200 m/min. | v = 800 m/min. | v = 500 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

| Kecepatan potong (Vt) dinyatakan dalam putaran per menit dan dan menyatakan kecepatan gigi terhadap potongan yang akan dipotong; kecepatan potong tidak berpengaruh langsung dengan waktu potong. |

|

| Kecepatan potong (rpm) dinyatakan dalam putaran per menit dan menyatakan kecepatan rotasi cakram di sekitar sumbunya; kecepatan ini bisa ditetapkan dengan penghitung putaran atau bisa diperoleh dengan rumus berikut ini. |

|

| Laju umpan (Av) dinyatakan dalam milimeter per menit dan menyatakan kecepatan pemberian umpan pada gergaji saat mematahkan potongan yang sedang dipotongnya. Gambar ini berbanding langsung dengan waktu potong: dengan laju umpan yang lebih tinggi, maka waktu kontaknya akan lebih singkat. |

|

| MM | INCI | MM | INCI | MM | INCI | MM | INCI |

| .1 | .0039 | 20 | .7872 | 48 | 1.8898 | 76 | 2.9921 |

| .2 | .0079 | 21 | .8268 | 49 | 1.9291 | 77 | 3.0315 |

| .3 | .0118 | 22 | .8661 | 50 | 1.9685 | 78 | 3.0709 |

| .4 | .0157 | 23 | .9055 | 51 | 2.0079 | 79 | 3.1102 |

| .5 | .0197 | 24 | .9449 | 52 | 2.0472 | 80 | 3.1496 |

| .6 | .0236 | 25 | .9843 | 53 | 2.0866 | 81 | 3.1890 |

| .7 | .0276 | 26 | 1.0236 | 54 | 2.1260 | 82 | 3.2284 |

| .8 | .0315 | 27 | 1.0630 | 55 | 2.1654 | 83 | 3.2677 |

| .9 | .0354 | 28 | 1.1024 | 56 | 2.2047 | 84 | 3.3071 |

| 1 | .0394 | 29 | 1.1417 | 57 | 2.2441 | 85 | 3.3465 |

| 2 | .0787 | 30 | 1.1811 | 58 | 2.2835 | 86 | 3.3858 |

| 3 | .1181 | 31 | 1.2205 | 59 | 2.3228 | 87 | 3.4252 |

| 4 | .1575 | 32 | 1.2598 | 60 | 2.3622 | 88 | 3.4646 |

| 5 | .1969 | 33 | 1.2992 | 61 | 2.4016 | 89 | 3.5039 |

| 6 | .2362 | 34 | 1.3386 | 62 | 2.4410 | 90 | 3.5433 |

| 7 | .2756 | 35 | 1.3780 | 63 | 2.4803 | 91 | 3.5827 |

| 8 | .3150 | 36 | 1.4173 | 64 | 2.5197 | 92 | 3.6221 |

| 9 | .3543 | 37 | 1.4567 | 65 | 2.5591 | 93 | 3.6614 |

| 10 | .3937 | 38 | 1.4961 | 66 | 2.5984 | 94 | 3.7008 |

| 11 | .4331 | 39 | 1.5354 | 67 | 2.6378 | 95 | 3.7402 |

| 12 | .4724 | 40 | 1.5748 | 68 | 2.6772 | 96 | 3.7795 |

| 13 | .5118 | 41 | 1.6142 | 69 | 2.7165 | 97 | 3.8189 |

| 14 | .5512 | 42 | 1.6535 | 70 | 2.7559 | 98 | 3.8583 |

| 15 | .5906 | 43 | 1.6929 | 71 | 2.7953 | 99 | 3.8976 |

| 16 | .6299 | 44 | 1.7323 | 72 | 2.8347 | 100 | 3.9370 |

| 17 | .6693 | 45 | 1.7717 | 73 | 2.8740 | ||

| 18 | .7087 | 46 | 1.8110 | 74 | 2.9134 | ||

| 19 | .7480 | 47 | 1.8504 | 75 | 2.9528 |

| LUBANG GERGAJI DALAM INCI | UKURAN NOMINAL (PERSEGI) INCI | LEBAR (C) | DIAMETER KEDALAMAN PLUS (D) | KEDALAMAN NOMINAL (H) | RADIUS SUDUT | ||

| MAKS | MIN | MAKS | MIN | ||||

| 1/2" | 3/32" | .106" | .099" | .5678" | .5578" | 3/64" | .020" |

| 5/8 | 1/8 | .137 | .130 | .7085 | .6985 | 1/16 | 1/32 |

| 3/4 | 1/8 | .137 | .130 | .8325 | .8225 | 1/16 | 1/32 |

| 7/8 | 1/8 | .137 | .130 | .9575 | .9475 | 1/16 | 1/32 |

| 1 | 1/4 | .262 | .255 | 1.1140 | 1.1040 | 3/32 | 3/64 |

| 1 1/4 | 5/16 | .325 | .318 | 1.3950 | 1.3850 | 1/8 | 1/16 |

| 1 1/2 | 3/8 | .410 | .385 | 1.6760 | 1.6660 | 5/32 | 1/16 |

| 1 3/4 | 7/16 | .473 | .448 | 1.9580 | 1.9480 | 3/16 | 1/16 |

| 2 | 1/2 | .535 | .510 | 2.2080 | 2.1980 | 3/16 | 1/16 |

| 2 1/2 | 5/8 | .660 | .635 | 2.7430 | 2.7330 | 7/32 | 1/16 |

| 3 | 3/4 | .785 | .760 | 3.2750 | 3.2650 | 1/4 | 3/32 |

| 3 1/2 | 7/8 | .910 | .885 | 3.9000 | 3.8900 | 3/8 | 3/32 |

| 4 | 1 | 1.035 | 1.011 | 4.4000 | 4.3900 | 3/8 | 3/32 |

| 4 1/2 | 1 1/8 | 1.160 | 1.135 | 4.9630 | 4.9530 | 7/16 | 1/8 |

| 5 | 1 1/4 | 1.285 | 1.260 | 5.5250 | 5.5150 | 1/2 | 1/8 |

baja kecepatan tinggi biasanya yang tersedia adalah M-2, M-42, D- 2, T-15 dan stainless steel 440C. Selain itu, baja khusus lain bisa diberikan harganya bila diminta.

produk gergaji bundar atau mata gergaji tertentu yaitu antara 1/2" sampai 10". Ukuran metrik juga tersedia dalam kisaran ini.

tebal yang paling rendah yaitu 0,003 pada model tertentu. Toleransi dimensi paling rendah adalah + atau - 0,0001 bergantung pada diameter luar dan ketebalan.

mesin gerinda canggih dapat memberikan kepada kami kesanggupan mensuplai mata gergaji antara 50 dengan 2.2 TPI (gigi per inci) dengan bentuk gigi dasar. Mata gergaji dengan pit kasar lebih dari 2.2 TPI bisa diberikan dengan bentuk gigi difrais.

model gigi tertera di bawah agar Anda bisa leluasa memilihnya. Harap cek dengan memberikan konfirmasi agar kami bisa memproduksi model gigi yang diinginkan dengan jenis produk bundar yang diminta.

ketika meminta daftar harga atau pemesanan mata gergaji khusus, harap berikan keterangan berikut ini, yaitu:

* Mata gergaji akan dilengkapi dengan desain gigi standar jika tidak ditentukan lain. GSP – High Tech Saws, s.r.o. mensuplai baja kecepatan tinggi dasar secara teratur setengah jadi untuk pabrik yang memilih memasang gigi miliknya. GSP – High Tech Saws, s.r.o. dengan senang hati menerima permintaan pabrik gergaji lain untuk produk tertentu yang kami produksi.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |