Download - GOST ГОСТ 2679

دانلود کاتالوگ (pdf, 1MB)

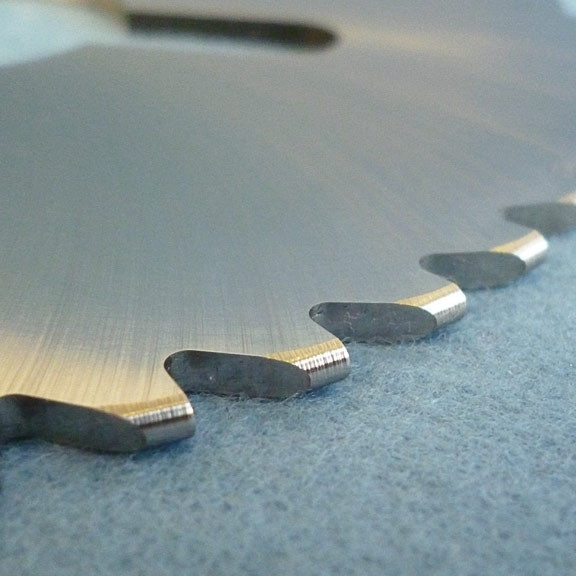

صدای کمتر – روکاری و برش بهتر – هزینه کمتر در هر برش – دقت برش بیشتر – امکان دسترسی به طیف گسترده ای از روکش ها – ابزار را می توانید به تعداد دفعات زیادی تیز کرده و مورد استفاده مجدد قرار دهید

تجهیزات مربوط به ایمنی مناسب

کیفیت های فولاد

DMo5 - DIN 1.3343 - JIS SKH51 - M2 تند بر تنگستن، مولیبدون، فولاد این فولاد تند بر با آلیاژی مستحکم حاوی ولفرام، وانادیوم و مولیبدون است. اره های مدور از ویژگی های مکانیکی فوق العاده ای برخوردار است، همچنین قدرت فراوانی برای این عناصر آلیاژی دارد. ساختار عالی این ماده (ماده فلزی سخت و شکننده) با محتوای 5% مولیبدون تضمین شده و از این رو تیغ ها در برابر فرسایش و کهنگی (کند شدن) مواد مقاوم هستند. محتوای ولفرام نه تنها سبب سخت شدن بیش از حد کربیدها می شود، بلکه قدرت تیغهرا نیز افزایش داده و از همه مهم تر اینکه سبب افزایش مواد دانه دار می شود. افزایش مقاومت در برابر فرسایش و به خصوص در دمای برش بالا. همراه با عوامل و نکات عنوان شده در بالا، وانادیوم سبب تقویت مشخصات مکانیکی تیغه نیز می شود. سبب ایجاد دانه های ریز شده، به افزایش سختی کارباید کمک کرده و مقاومت دستگاه را در برابر فرسایش افزایش می دهد. برای اینکه تیغهاره ها، عملکردی فوق العاده داشته باشند. تیغه ها را با عملیات حرارتی به سختی 64 +/- 1 HRC می رساند.

DMo5 - DIN 1.3343 - JIS SKH51 - M2 تند بر تنگستن، مولیبدون، فولاد این فولاد تند بر با آلیاژی مستحکم حاوی ولفرام، وانادیوم و مولیبدون است. اره های مدور از ویژگی های مکانیکی فوق العاده ای برخوردار است، همچنین قدرت فراوانی برای این عناصر آلیاژی دارد. ساختار عالی این ماده (ماده فلزی سخت و شکننده) با محتوای 5% مولیبدون تضمین شده و از این رو تیغ ها در برابر فرسایش و کهنگی (کند شدن) مواد مقاوم هستند. محتوای ولفرام نه تنها سبب سخت شدن بیش از حد کربیدها می شود، بلکه قدرت تیغهرا نیز افزایش داده و از همه مهم تر اینکه سبب افزایش مواد دانه دار می شود. افزایش مقاومت در برابر فرسایش و به خصوص در دمای برش بالا. همراه با عوامل و نکات عنوان شده در بالا، وانادیوم سبب تقویت مشخصات مکانیکی تیغه نیز می شود. سبب ایجاد دانه های ریز شده، به افزایش سختی کارباید کمک کرده و مقاومت دستگاه را در برابر فرسایش افزایش می دهد. برای اینکه تیغهاره ها، عملکردی فوق العاده داشته باشند. تیغه ها را با عملیات حرارتی به سختی 64 +/- 1 HRC می رساند.

VAPO سطح

VAPO یک مرحله اکسیداسیون کنترل شده که لایه ای از اکسید آهن (Fe3O4) را بر روی سطح یک تیغه اره ایجاد می کند. این تغییر سطح با استفاده از اکسیداسیون دی اکسید کربن و زمانی انجام می گیرد که اره های مدور یک بار دیگر در دمای بخار با حرارت بیش از 550 درجه سانتی گراد حرارت می بینند. از این رو لایه سطحی فوق العاده نازکی با سختی HV 900 به دست می آید. به دلیل اینکه اره های مدور تولید شده با این تغییر بدون فشار هستند، از الاستیسیته بهتری برخوردارند که این امر از پارگی احتمالی آنها جلوگیری می کند. میکروپروسیته بر روی سطوح بیشتر شده و از این رو توزیع آب خنک کننده بهتر انجام می شود. با این کار قابلیت های روغن کاری خودکار بیشتر شده و مقاومت آن در برابر ضربه تا حد زیادی افزایش میابد. Slipslide یک روش بسیار مناسب و کم هزینه در برش آلومینیوم، مس، برنج و آلیاژهای آنهاست. مشخصات فنی: سختی سطح: 900 HV، ضریب اصطکاک: 0.65

اره های مدور با روکش TiN (نیترید تیتانیوم) به سختی میکروی بسیار بالایی در سطح خود می رسند که از این رو از آنها می توان برای جداسازی مواد با سختی مکانیکی زیاد استفاده کرد. این اره ها برای برش آلیاژهای متوسط و فولاد سخت بسیار مناسب هستند. ویژگی های روکش این اره سبب افزایش سرعت محیطی و سرعت پیشروی تا نزدیکی 50% شده و مدت زمان چرخه های کاری را بسیار کوتاه می کند. این روکش با ضخامت 3 میکرون تیتانیوم پایه در دمای تقریبی 490 درجه سانتی گراد به دست می آید. از این رو ضریب اصطکاک به مقدار 0.74 و دمای اکسیداسیون تا 640 درجه سانتی گراد خواهد بود. میزان سختی لایه روکش دار 2.480 ویکر است (HV 0,05). رسانایی حرارتی کم سبب ایجاد یک لایه حرارتی محافظ و مقاوم برای لایه های بالایی می شود. این روکش برای برش فولاد با آلیاژ کم مناسب است و همیشه باید با حجم زیادی از روغن کاری مورد استفاده قرار بگیرد. برای برش مس، برنج یا برنز مناسب نیست.

روکش PVD با ضریب اصطکاک بسیار کم بر روی فولاد. سبب ایجاد برش هایی بسیار دقیق و ظریف شده و از خنک شدن سطح حتی در سرعت های برش محیطی بالا و تغییر در موادی مانند فولادهای بسیار سخت، مس و برنج جلوگیری می کند چرا که برش این مواد معمولاً سبب خنک شدن سطح می شود. در صورت وجود پارامترهای اره های مدور خالی، سبب افزایش سرعت محیطی و سرعت فید تا نزدیک به 100% می شود.

این روکش برای جدا کردن موادی با قدرت بسیار بالا و اصطکاک زیاد، فولادهای ضدزنگ و موادی با مقاومت در برابر فرسایش مانند آهن و برنج مناسب است. ویژگی های فوق العاده آن عبارتند از مقاومت در برابر دماهای کاری بسیار زیاد و به همین دلیل است که برای استفاده در برش های خشک یا برش هایی با میزان خنکی کم، مناسب است. علاوه بر آن، برای سرعت های محیطی بسیار زیاد از تناسب کامل برخوردار است. روکش چندلایه برابر با ضخامت 3 میکرون است. از ذوب تیتانیوم / کاتد آلمونیوم، پلاسما به دست می آید. افزودن گاز بی اثر در طول این مراحل و انرژی که در نتیجه آن مولکول ها بارگذاری می شوند سبب می شود که فشار زیادی به سطح وارد شده و از این رو روکش فوق العاده ای ایجاد شود که از لایه های زیرین در برابر حرارت از مقاومت بالایی برخوردار می شود، همچنین دمای اکسیداسیون 800 درجه سبب می شود که سختی سطح به 3.400 ویکر (HV 0,05) برسد. ضریب اصطکاک 0.45 است و سبب می شود که بتوانید از اره های دورانی نتایج فوق العاده ای کسب کنید، حتی در شرایطی که روغن کاری بصورت محدود یا بسیار کم انجام شده باشد. به خصوص برای فولادهایی با آلیاژ بالا تا حداکثر 1100 N/mm2، برش آهن، فولاد ضد زنگ و تمام موادی مناسب است که بتوانند حرارت بالایی ایجاد کنند.

ضریب اصطکاک بسیار کم سبب می شود که تیغه اره های مدور با روکش GRAYSKIN برای برش موادی که از احتمال گیر کردن بالایی در کناره های ابزار برخوردارند بسیار مناسب باشد،موادی مانند برنج، مس و آلیاژهای آلومینیوم. وجود ابزارهای روکش در لایه های قوی تر با ضخامتی از 2.5 میکرون تا 7ìm یکی دیگر از مزایای آن است. با استفاده از پلاسمای تیتانیوم و کربن ساخته شده است که میزان سختی را تا 3.000 ویکر (HV 0,05) افزایش می دهد. ضریب اصطکاک 0.22 به دلیل وجود حجم زیادی از کربن، بسیار کم است. این امر سبب می شود که برای برش مواد بسیار فرسایشی مانند فولاد ضد زنگ و فولادهایی با آلیاژ متوسط با سختی حداکثر 800 N/mm2 مناسب باشد. ضریب کم اصطکاک تا حد قابل توجهی سبب کاهش ایجاد تراشه در لبه های برش و بخش های کناری دیسک می شود. این روکش دارای دمای اکسیداسیون 400 درجه است و همیشه باید با مقدار زیادی روغنکاری در طول مراحل کار مورد استفاده قرار بگیرد

|

|

|

|

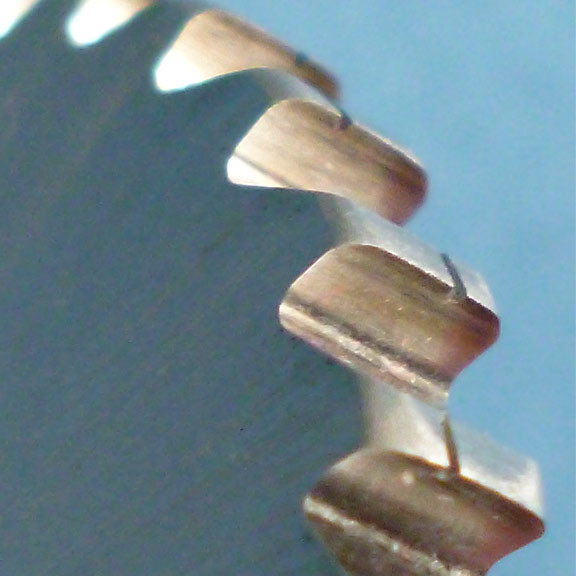

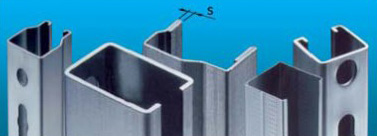

دندانه نوع A بطور

معمول برای دندانه های ظریف (< T3) و کارکرد جهت برش آلیاژ برنج، ایجاد شیار بر روی جواهرآلات یا پیچ ها مورد استفاده قرار می گیرد. |

دندانه نوع B

بطور معمول برای لوله هایی با دیواره نازک و برش اشکال ساختاری به کار می رود، به خصوص زمانی که جمع کردن تراشه ها مشکل نباشد. |

دندانه نوع AW

برخلاف نوع A، دارای شیار است و از این رو ریز کردن تراشه ها به خوبی انجام می شود. برای برش هایی دقیق و ظریف مناسب است. |

|

|

|

|

|

دندانه نوع BW

در اصل برای برش لوله ها و بخش ها به کار می رود. این دندانه دارای شیاری با زاویه 45 درجه است که تراشه را به دو قسمت تقسیم کرده و تراشه را به خوبی تخلیه می کند. |

دندانه نوع C

برای قسمت های محکم یا لوله های بسیار گرد کاربرد دارد. به دلیل وجود دندانه جلاکاری بدون پخ و دندانه برش اولیه (با طول بیشتر از 25/0 میلی متر)، این دندانه به 3 قسمت تقسیم می شود که دو پخ در هر سمت قرار دارد.رد. |

دندانه نوع BR

با موفقیت در زمینه برش لوله ها کاربرد دارد. تعداد لبه های برش دو برابر است و از این رو تعداد برش ها بیشتر می شود، همچنین جلاکاری و روکاری بهتری انجام می شود. همچنین سبب افزایش طول عمر دستگاه تا 20% می شود زیرا قسمت حذف شده را برای هر بار تیز کردن کاهش می دهد. |

دندانه نوع VP ا

ز ارتفاع های مختلف برای برش قسمت هایی که اندازه های نامشخصی دارند و سبب ایجاد لرزش و صدا می شوند، استفاده می شود. از این رو تماسی نرم تر ایجاد شده و در نتیجه لرزش کمتری در فواصل بین برش ایجاد می شود. |

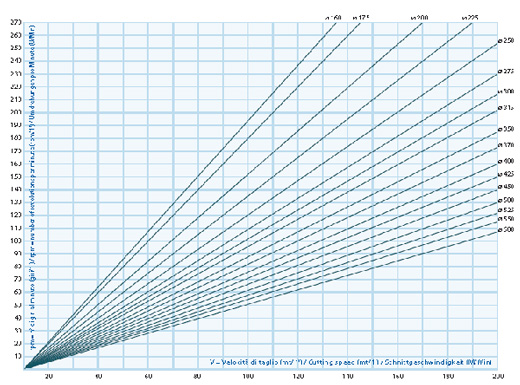

سرعت برش و پیشروی – برای یافتن پارامترهای صحیح ماشینکاری برای هر برنامه تکی، کاربر معمولاً باید چندین بررسی را به دقت انجام دهد. فاکتورهای مورد نظر (مواد، دستگاه، ابزار و دیگر موارد) بطور مستقیم تعیین کننده نتایج هستند. مهندسین ما به درخواست مشتریان به دقت رسیدگی کرده و نرم افزارهای دقیقی را تولید کرده اند که تمام این داده ها را بصورت همزمان تجزیه و تحلیل کرده و به ما امکان می دهد تا میزان زمان موجود بین عملکردهای مختلف را به طرز چشمگیری کم کنیم. مهندسین ما می توانند بهترین پارامترهای برش را برای هر کاری توصیه کنند. فرمول ها و نمودارهای زیر نشان دهنده نحوه محاسبه سرعت برش، تعداد چرخه ها و میزان پیشروی هستند.

V = سرعت برش (m /min )

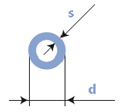

D1 = قطر تیغ اره (mm)

Av = سرعت پیشروی (m /min )

Avz = سرعت پیشروی در هر دندانه (mm/Z)

Z = تعداد دندانه ها

Rpm = تعداد دور بر دقیقه

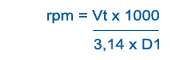

فرمولها:

Rpm V x 1000

-------------------

D1 x 3,14

Av = Avz x Z x rpm

انتخاب ارتفاع و سرعت پیشروی پس از شناسایی مواد و قسمت های مورد نظر برای برش، ارتفاع را باید انتخاب کنید. ارتفاع صحیح مانند از ایجاد لرزش های خطرناک شده و تخلیه صحیح تراشه را امکان پذیر می سازد. داده های زیر تقریبی هستند. مهندسین ما در مورد مناسب ترین ارتفاع برای هر عملکرد خاص مواد موجود برای برش، به شما توصیه می کنند (برش های ثابت، برش های پروازی، انتقال).

| مواد | V (mt/1') | AVZ (mm/Z) |

| فولاد < 500 N/mm (C10, C15, St37, St44) | 30-40 | 0,04-0,08 |

| فولاد < 800 N/mm (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| فولاد < 1200 N/mm (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| فولاد ضدزنگ | 15-25 | 0,02-0,06 |

| آهن | 20-30 | 0,03-0,05 |

| تیتانیوم | 12-15 | 0,02-0,05 |

| برنج | 400-600 | 0,05-0,07 |

| مس | 200-400 | 0,05-0,07 |

| برن | 200-400 | 0,05-0,07 |

| آلمونیوم | 500-700 | 0,06-0,08 |

|

|

||||

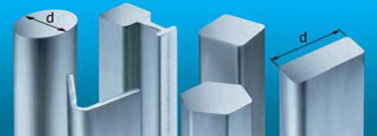

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

پارامترهای کارکرد توصیه شده در جدول های زیر، پارامترهای کارکرد بصورت پررنگ نشان داده شده اند (سرعت برش و میزان پیشروی)، که مهندسین ما در هنگام برش مواد خشک و لوله ها به شما توصیه می کنند.

| ولاد ≤ 500 N/mm2 INOX | ولاد ≤ 800 N/mm2 INOX | ولاد ≤ 1200 N/mm2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 m/min. | v = 50 m/min. | v = 35 m/min. | v = 25 m/min. | v = 18 m/min. | v = 12 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| پول خرد برنجی | برن / چلیک ساز | فلز الومینیوم | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 m/min. | v = 400 m/min. | v = 400 m/min. | v = 200 m/min. | v = 800 m/min. | v = 500 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

| سرعت برش (Vt) در چرخه ها در هر دقیقه نشان داده می شود و مشخص کننده سرعت دندانه در برابر قطعه در حال برش است، سرعت برش مستقیماً بر مدت زمان برش تأثیری نمی گذارد. |

|

| سرعت برش (دور در دقیقه) در چرخه ها در هر دقیقه نشان داده می شود و مشخص کننده سرعت چرخش دیسک و محور آن است. با استفاده از یک شمارشگر چرخه یا از طریق فرمول زیر می توانید این مقدار را مشخص کنید. |

|

| سرعت فید (Av) به صورت میلی متر در هر دقیقه نشان داده می شود و نشان دهنده سرعت فید اره در حین برش قطعات مورد نظر است. این مقدار با توجه به مدت زمان برش یک مقدار نسبی است: هرچه سرعت فید بیشتر باشد، مدت زمان تماس کمتر است. |

|

| میلی متر | اینچ | میلی متر | اینچ | میلی متر | اینچ | میلی متر | اینچ |

| .1 | .0039 | 20 | .7872 | 48 | 1.8898 | 76 | 2.9921 |

| .2 | .0079 | 21 | .8268 | 49 | 1.9291 | 77 | 3.0315 |

| .3 | .0118 | 22 | .8661 | 50 | 1.9685 | 78 | 3.0709 |

| .4 | .0157 | 23 | .9055 | 51 | 2.0079 | 79 | 3.1102 |

| .5 | .0197 | 24 | .9449 | 52 | 2.0472 | 80 | 3.1496 |

| .6 | .0236 | 25 | .9843 | 53 | 2.0866 | 81 | 3.1890 |

| .7 | .0276 | 26 | 1.0236 | 54 | 2.1260 | 82 | 3.2284 |

| .8 | .0315 | 27 | 1.0630 | 55 | 2.1654 | 83 | 3.2677 |

| .9 | .0354 | 28 | 1.1024 | 56 | 2.2047 | 84 | 3.3071 |

| 1 | .0394 | 29 | 1.1417 | 57 | 2.2441 | 85 | 3.3465 |

| 2 | .0787 | 30 | 1.1811 | 58 | 2.2835 | 86 | 3.3858 |

| 3 | .1181 | 31 | 1.2205 | 59 | 2.3228 | 87 | 3.4252 |

| 4 | .1575 | 32 | 1.2598 | 60 | 2.3622 | 88 | 3.4646 |

| 5 | .1969 | 33 | 1.2992 | 61 | 2.4016 | 89 | 3.5039 |

| 6 | .2362 | 34 | 1.3386 | 62 | 2.4410 | 90 | 3.5433 |

| 7 | .2756 | 35 | 1.3780 | 63 | 2.4803 | 91 | 3.5827 |

| 8 | .3150 | 36 | 1.4173 | 64 | 2.5197 | 92 | 3.6221 |

| 9 | .3543 | 37 | 1.4567 | 65 | 2.5591 | 93 | 3.6614 |

| 10 | .3937 | 38 | 1.4961 | 66 | 2.5984 | 94 | 3.7008 |

| 11 | .4331 | 39 | 1.5354 | 67 | 2.6378 | 95 | 3.7402 |

| 12 | .4724 | 40 | 1.5748 | 68 | 2.6772 | 96 | 3.7795 |

| 13 | .5118 | 41 | 1.6142 | 69 | 2.7165 | 97 | 3.8189 |

| 14 | .5512 | 42 | 1.6535 | 70 | 2.7559 | 98 | 3.8583 |

| 15 | .5906 | 43 | 1.6929 | 71 | 2.7953 | 99 | 3.8976 |

| 16 | .6299 | 44 | 1.7323 | 72 | 2.8347 | 100 | 3.9370 |

| 17 | .6693 | 45 | 1.7717 | 73 | 2.8740 | ||

| 18 | .7087 | 46 | 1.8110 | 74 | 2.9134 | ||

| 19 | .7480 | 47 | 1.8504 | 75 | 2.9528 |

| سوراخ اره به اینچ | اندازه عددی (مربع) به اینچ | عرض (C) | قطر همراه با عمق (D) | عمق عددی (H) | شعاع تاج | ||

| حداکثر | حداقل | حداکثر | حداقل | ||||

| 1/2" | 3/32" | .106" | .099" | .5678" | .5578" | 3/64" | .020" |

| 5/8 | 1/8 | .137 | .130 | .7085 | .6985 | 1/16 | 1/32 |

| 3/4 | 1/8 | .137 | .130 | .8325 | .8225 | 1/16 | 1/32 |

| 7/8 | 1/8 | .137 | .130 | .9575 | .9475 | 1/16 | 1/32 |

| 1 | 1/4 | .262 | .255 | 1.1140 | 1.1040 | 3/32 | 3/64 |

| 1 1/4 | 5/16 | .325 | .318 | 1.3950 | 1.3850 | 1/8 | 1/16 |

| 1 1/2 | 3/8 | .410 | .385 | 1.6760 | 1.6660 | 5/32 | 1/16 |

| 1 3/4 | 7/16 | .473 | .448 | 1.9580 | 1.9480 | 3/16 | 1/16 |

| 2 | 1/2 | .535 | .510 | 2.2080 | 2.1980 | 3/16 | 1/16 |

| 2 1/2 | 5/8 | .660 | .635 | 2.7430 | 2.7330 | 7/32 | 1/16 |

| 3 | 3/4 | .785 | .760 | 3.2750 | 3.2650 | 1/4 | 3/32 |

| 3 1/2 | 7/8 | .910 | .885 | 3.9000 | 3.8900 | 3/8 | 3/32 |

| 4 | 1 | 1.035 | 1.011 | 4.4000 | 4.3900 | 3/8 | 3/32 |

| 4 1/2 | 1 1/8 | 1.160 | 1.135 | 4.9630 | 4.9530 | 7/16 | 1/8 |

| 5 | 1 1/4 | 1.285 | 1.260 | 5.5250 | 5.5150 | 1/2 | 1/8 |

فولادهای تندبر بطور معمول در انواع M-2، M-42، D- 2، T-15 و 440C ضدزنگ موجود است. علاوه بر آن، سایر فولادهای خاص ممکن است بسته به درخواست مشتری ارائه شوند.

هرگونه قطر تیغه اره یا محصولات دورانی با اندازه بین 2/1 تا 10 اینچ در حیطه تولید اندازه های متری در این محدوده موجود هستند.

ضخامت در لایه هایی خاص به میزان 0.003 می رسد. بسته به قطر و ضخامت خارجی، میزان مقاومت ابعادی نزدیک به + یا – 0.0001 هستند.

دستگاه های خرد کن مدرن و جدید این امکان را در اختیار ما قرار می دهند تا تیغه هایی بین 50 تا 2/2 TPI (دندانه در هر اینچ) و فرم دندانه زمینی تولید کنیم. تیغه هایی با ارتفاع بیشتر از 2/2 TPI را می توان به شکل دندانه فرزکاری تولید کرد.

سبک های دندانه برای سهولت شما در زیر فهرست شده اند. برای بررسی سبک دندانه دلخواه خود برای تولید در یک محصول خاص و درخواست آن، این لیست را بررسی کنید.

هنگام درخواست قیمت یا سفارش تیغهاره های خاص، اطلاعات زیر را وارد کنید:

*دندانه تیغ ها دارای یک طراحی دندانه استاندارد هستند مگر آنکه آن را به گونه ای دیگر مشخص کنید. GSP – High Tech Saws, s.r.o. بطور مداوم، قطعات فولاد تندبری را تولید می کند که مشتریان شخصاً دندانه ها را برای آنها انتخاب می کنند. GSP – High Tech Saws, s.r.o. از درخواست سایر تولید کنندگان اره برای دریافت محصولات تولیدی خود استقبال می کند.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |