Download - GOST ГОСТ 2679

Tiêu chuẩn sản phẩm sản xuất trong lỗ kim pdf. (velikost 500kb)

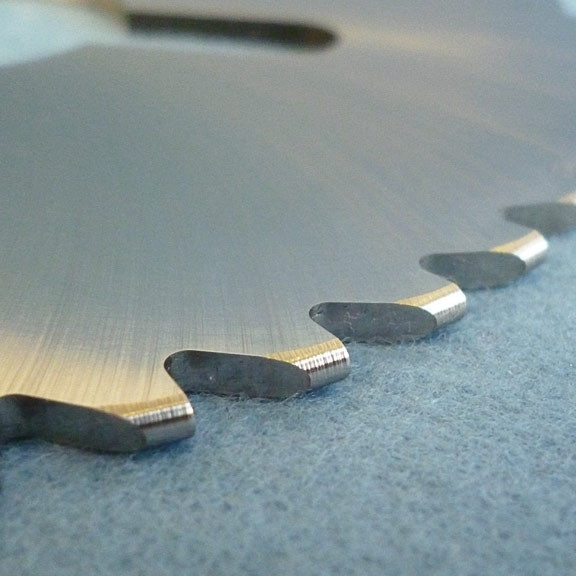

Ít ba via hơn – Bề mặt cắt tốt hơn – Chi phí cho mỗi lần cắt thấp hơn – Cắt chính xác hơn – Lớp phủ đa dạng – DỤNG CỤ CÓ THỂ MÀI LẠI NHIỀU LẦN

Sử dụng các trang bị an toàn phù hợp.

Luôn đeo kính bảo hộ và các đồ bảo hộ khác.

THÉP GIÓ TUNGSTEN MOLYP ĐEN DMo5 - DIN 1.3343 - JIS SKH51 - M2 . Đây là loại thép gió được hợp kim hóa mạnh có chứa wolfram, vanadium và molyp đen. Do vậy, các loại cưa đĩa sẽ có được cả đặc tính cơ khí tốt và độ bền cao nhờ những nguyên tố hợp kim hóa này. Cấu trúc mịn của martensite (sự tạo thành được đảm bảo nhờ 5% lượng molyp đen) làm cho lưỡi cưa không gây gẫy vỡ và mỏi vật liệu. Lượng wolfram không chỉ tạo thành các cacbit rất cứng và tăng sức bền của lưỡi cưa mà hơn thế nó ngăn sự phát triển của các tinh thể vật liệu. Ngoài ra, nó còn giúp làm tăng tính chống mài mòn, đặc biệt khi nhiệt độ cắt lớn. Tương tự với các nguyên tố kể trên, vanadium cũng đóng góp vào việc cải thiện đặc tính cơ khí. Nó tạo ra các hạt mịn, góp phần làm tăng các cacbit cứng và cũng làm tăng khả năng chống mài mòn của dụng cụ. Các loại lưỡi cưa hiệu năng cao. Được tôi cứng và ram tới 64 +/- 1.

Thép chịu lực EMo5Co5 - DIN 1.3243 - J1S SKH55 - M35 TUNGSTEN MOLYP ĐEN CÔBAN. Đây là loại thép gió được hợp kim hóa mạnh có chưa wolfram, molyp đen và côban. Từ loại thép HSS/Dmo5 được nêu trên với sự khác biệt 5% lượng côban cho phép ngăn sự phát triển của các tinh thể trong nhiệt độ cắt cao và cải thiện việc cắt. Những đặc điểm này là tiền đề cho việc cắt hiệu quả các vật liệu cứng như thép không gỉ hoặc thép có độ bền cao. Các loại lưỡi cưa đặc biệt. Được tôi cứng và ram tới 65 +/- 1.

VAPO là một quá trình ôxy hóa được kiểm soát nhằm tạo ra một lớp sắt oxit (Fe3O4) trên bề mặt của lưỡi cưa. Đó là một phiên bản bề mặt do sự oxi hóa CO2 khi các cưa đĩa được tạo ra được ram một lần nữa trong hơi nước quá nhiệt khoảng 550oC. Do đó tạo ra một bề mặt mịn với độ cứng 900HV. Nhờ áp lực giảm, các lưỡi cưa đĩa được cải tiến bằng phiên bản này có được khả năng đàn hồi tốt hơn giúp tránh được các nứt gãy có thể xảy ra. Các lỗ xốp mịn xuất hiện trên bề mặt giúp phân bố nước làm mát tốt hơn. Điều này tăng cường khả năng tự bôi trơn và cải thiện đang kể khả năng chống lại sự “nâng lên”. Đây là kiểu xử lý bề mặt chi phí rất thấp thích hợp cho hầu hết công việc cắt ngoại trừ nhôm, đồng, đồng thau và các hợp kim của chúng. Đặc tính kĩ thuật: Độ cứng bề mặt: 900HV; hệ số ma sát: 0.65.

các lưỡi cưa đĩa được phủ bởi TiN (titanium-nitride) đạt tới độ cứng điểm rất cao cho phép chúng được sử dụng để tách các vật liệu có tính cường lực lớn. Nó rất thích hợp để cắt các loại thép hợp kim hóa vừa và cứng. Đặc tính của lớp phủ cho phép nâng vận tốc vòng cắt và tỷ lệ bước dao xấp xỉ 50% và giảm đáng kể thời gian cắt. Có thể thu được lớp phủ này với lớp titan dày 3 micron ở nhiệt độ xử lý ~ 490OC. Nó đảm bảo hệ số ma sát ở mức 0,47 và nhiệt độ oxi hóa ở 640OC. Độ cứng cưa có lớp phủ đạt tới 2.480 Vickers (HV 0,05). Độ dẫn nhiệt thấp của nó cung cấp tấm lá chắn nhiệt đáng tin cậy cho các lớp dưới. Phương pháp phủ này thích hợp để cắt các loại thép hợp kim hóa thấp và phải luôn được sử dụng với nhiều dung dịch bôi trơn. Không thích hợp để cắt đồng thau, đồng, đồng thanh.

công nghệ phủ PVD với hệ số ma sát rất thấp lên thép. Nó cho phép đạt được vết cắt sạch, tránh được sự tạo bề mặt nguội ở vận tốc vòng cắt lớn và tránh được dịch chuyển trong các vật liệu như các loại thép rất cứng, đồng và đồng thau mà khi cắt chúng thường tạo bề mặt nguội. Nó cũng cho phép nâng cao vận tốc vòng cắt và vận tốc bước gần 100% trước các thông số của phôi cưa đĩa.¨

công nghệ phủ này thích hợp để cắt các loại vật liệu có sức bền kéo lớn, các loại thép không gỉ và vật liệu chịu ma sát như gang và đồng thau. Đặc tính tuyệt vời của nó là khả năng chịu nhiệt cao. Đó là lí do nó thích hợp khi sử dụng để cắt khô hay cắt không được làm mát đủ. Hơn nữa, nó rất thích hợp với vận tốc vòng lớn. Công nghệ phủ đa lớp này dày 3 micron. Thể plasma đạt được nhờ sự nóng chảy của một điện cực âm titanium/aluphútium. Việc thêm vào một khí gas trơ trong quá trình xử lý và năng lượng các phân tử được nạp cho phép bề mặt bị bắn phá. Do đó đạt được đặc tính phủ hoàn hảo cho phép đảm bảo khả năng chịu nhiệt cao của các lớp con. Nó có nhiệt độ ôxy hóa 800oC và độ cứng bề mặt 3.400 Vickers (HV 0,05). Hệ số ma sát là 0,45 và cho phép các cưa đĩa được sử dụng với kết quả rất tốt thậm chí trong điều kiện phun sương và chất bôi trơn bị hạn chế hay giảm thiểu. Nó đặc biệt thích hợp với các loại thép hợp kim cao lên tới 1100 N/mm2, cắt gang, thép không gỉ và tất cả các loại vật liệu mà khi cắt tạo ra nhiệt lớn.

hệ số ma sát rất thấp làm cho các lưỡi cưa đĩa dùng công nghệ phủ GRAYSKIN rất thích hợp để cắt các loại vật liệu có xu hướng kẹt vào các bên của dụng cụ như đồng thau, đồng hay các hợp kim nhôm. Khả năng phủ công cụ với các lớp dày hơn từ 2,5 micron tới 7 micron là lợi thế tiếp theo của nó. Nó được tạo thành nhờ một thể plasma của titanium và cacbon giúp tăng độ cứng lên tới 3.000 Vickers (HV 0,05). Hệ số ma sát 0,22 là rất thấp do hàm lượng cacbon cao. Do đó rất thích hợp để cắt các loại vật liệu nhám cao như thép không gỉ và các loại thép được hợp kim hóa vừa phải với độ cứng lên tới 800N/mm2. Hệ số ma sát thấp làm giảm đáng kể sự tạo phoi ở lưỡi cắt và sườn ốp của đĩa. Công nghệ phủ này có nhiệt độ ôxy hóa 400oC và nên luôn được sử dụng với nhiều chất bôi trơn trong quá trình cắt.

|

|

|

|

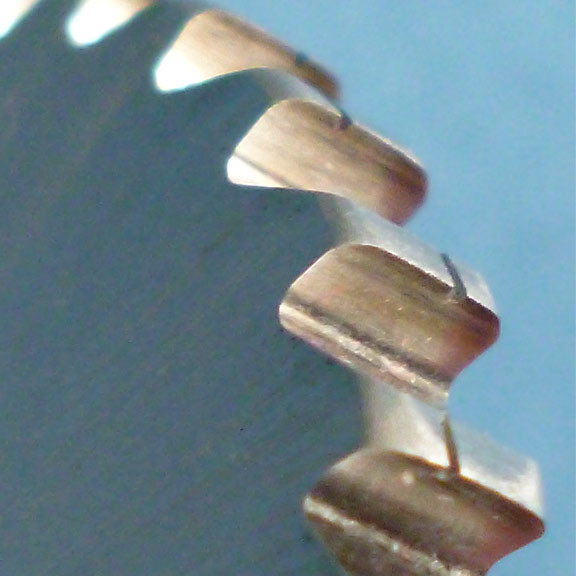

Răng kiểu A

thường dùng khi tạo răng mau (< T3) dùng cho các trường hợp như cắt hợp kim đồng thau, trang sức hay xẻ rãnh vít. |

Răng kiểu B

|

Răng kiểu AW,

không như kiểu A, được làm vát xen kẽ do đó tối ưu hóa việc nghiền vụn phoi. Thích hợp cho cắt chính xác. |

|

|

|

|

|

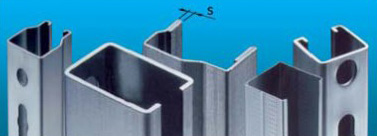

Răng kiểu BW

được sử dụng chính để cắt ống dẫn và các tiết diện. Răng được làm vát xen kẽ 45°, cắt phoi làm đôi và đảm bảo thải phoi tốt. |

Răng kiểu C

được sử dụng cho các tiết diện cứng hay ống rất dày. Phoi được nghiến thành 4 phần do sự có mặt của một răng sơ cấp (dài hơn 0.25mm) với 2 cạnh vát mỗi bên và một răng sửa đúng không vát. |

Răng kiểu BR

đã và đang được giới thiệu thành công cho cắt ống. Nó có gấp đôi số cạnh cắt và đảm bảo số lần cắt lớn hơn và hoàn thiện tiết diện tốt hơn. Nó cũng tăng độ bền dụng cụ lên khoảng 20% nhờ giảm được phần cắt bị loại đi trong mỗi một lần mài. |

Răng kiểu VP

,

nhiều bước răng, dùng để cắt các tiết diện không đều mà có thể gây ra tiếng ồn và rung động lớn. Nó đảm bảo sự tiếp xúc nhẹ hơn và cân bằng tốt giữa thời gian cắt và rung động được giảm. |

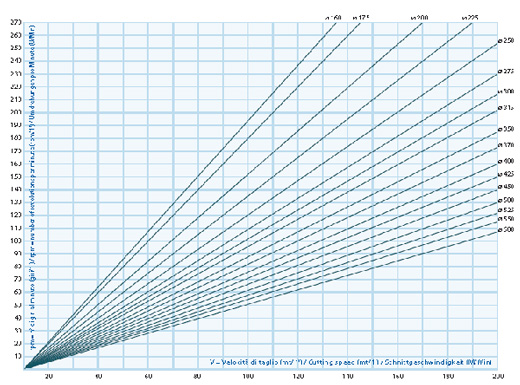

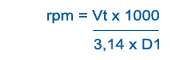

TỐC ĐỘ CẮT VÀ TỶ LỆ BƯỚC DAO. Nhằm tìm ra được các tham số chính xác cho mỗi trường hợp, người sử dụng thường phải tiến hành nhiều kiểm tra so sánh. Các yếu tố được cân nhắc (vật liệu, loại máy, công cụ …) trực tiếp định ra kết quả. Với sự lưu tâm tới yêu cầu của khách hàng, các kĩ sư của chúng tôi đã tạo ra một phần mềm công phu cho phép phân tích đồng thời tất cả các dữ liệu này và cho phép chúng tôi giảm đáng kể thời gian đưa ra giải pháp tối ưu cho các trường hợp khác nhau. Công thức và các biểu đồ sau chỉ phương pháp tính tốc độ cắt, số lượng vòng quay và tỷ lệ bước dao.

V =

Tốc độ cắt (mt/1’)

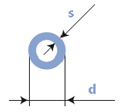

D1 =

Đường kính lưỡi cưa (mm)

Av =

Tỷ lệ bước dao (mm/1’)

Avz =

Tỷ lệ bước dao trên mỗi răng (mm/Z)

Z =

Số răng

Rpm =

Số vòng/phút

Công thức:

Rpm V x 1000

-------------------

D1 x 3,14

Av = Avz x Z x rpm

Sau khi đã xác định được vật liệu và điểm cắt, cần phải chọn khoảng cách. Chọn đúng khoảng cách sẽ tránh được các rung lắc nguy hiểm và đảm bảo thải phoi vụn chính xác. Dưới đây là dữ liệu tương đối về khoảng cách thích hợp nhất mà các kĩ sư của chúng tôi đề xuất cho từng trường hợp cụ thể (cắt tĩnh, cắt lia, di chuyển) và các vật liệu được cắt.

| Vật liệu | V (mt/1') | AVZ (mm/Z) |

| Thép < 500 N/mm (C10, C15, St37, St44) | 30-40 | 0,04-0,08 |

| Thép < 800 N/mm (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| Thép < 1200 N/mm (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| Thép không gỉ | 15-25 | 0,02-0,06 |

| Gang | 20-30 | 0,03-0,05 |

| Titan | 12-15 | 0,02-0,05 |

| Đồng thau | 400-600 | 0,05-0,07 |

| Đồng | 200-400 | 0,05-0,07 |

| Đồng thanh | 200-400 | 0,05-0,07 |

| Nhôm | 500-700 | 0,06-0,08 |

|

|

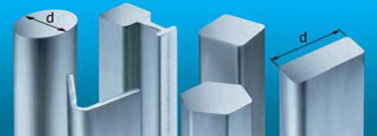

||||

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

Trong các biểu đồ dưới đây, chúng tôi nêu bật các tham số vận hành (tốc độ cắt và tỷ lệ bước dao) được các kĩ sư của chúng tôi khuyến nghị khi cắt ống hoặc vật liệu cứng.

| THÉP ≤ 500 N/mm2 INOX | THÉP ≤ 800 N/mm2 INOX | THÉP ≤ 1200 N/mm2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 m/min. | v = 50 m/min. | v = 35 m/min. | v = 25 m/min. | v = 18 m/min. | v = 12 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| ĐỒNG THAU | ĐỒNG THANH / ĐỒNG | NHÔM | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 m/min. | v = 400 m/min. | v = 400 m/min. | v = 200 m/min. | v = 800 m/min. | v = 500 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

| Tốc độ cắt (Vt) được tính bằng số vòng quay trên phút và thể hiện cho tốc độ của răng cưa tác động vào vật bị cắt; tốc độ cắt không trực tiếp ảnh hưởng tới thời gian cắt. |

|

| Tốc độ cắt (rpm) được tính bằng số vòng quay trên phút và thể hiện cho tốc độ quay của đĩa quanh trục của nó và có thể được xác định bằng một bộ đếm vòng quay hoặc sử dụng công thức sau. |

|

| Tỷ lệ bước dao (Av) được tính bằng mm trên phút và thể hiện cho tốc độ tịnh tiến của cưa khi nó cắt vào vật bị cắt. Thông số này tỉ lệ thuận với thời gian cắt: tỷ lệ bước dao càng cao thì thời gian tiếp xúc càng giảm. |

|

| MM | INCI | MM | INCI | MM | INCI | MM | INCI |

| .1 | .0039 | 20 | .7872 | 48 | 1.8898 | 76 | 2.9921 |

| .2 | .0079 | 21 | .8268 | 49 | 1.9291 | 77 | 3.0315 |

| .3 | .0118 | 22 | .8661 | 50 | 1.9685 | 78 | 3.0709 |

| .4 | .0157 | 23 | .9055 | 51 | 2.0079 | 79 | 3.1102 |

| .5 | .0197 | 24 | .9449 | 52 | 2.0472 | 80 | 3.1496 |

| .6 | .0236 | 25 | .9843 | 53 | 2.0866 | 81 | 3.1890 |

| .7 | .0276 | 26 | 1.0236 | 54 | 2.1260 | 82 | 3.2284 |

| .8 | .0315 | 27 | 1.0630 | 55 | 2.1654 | 83 | 3.2677 |

| .9 | .0354 | 28 | 1.1024 | 56 | 2.2047 | 84 | 3.3071 |

| 1 | .0394 | 29 | 1.1417 | 57 | 2.2441 | 85 | 3.3465 |

| 2 | .0787 | 30 | 1.1811 | 58 | 2.2835 | 86 | 3.3858 |

| 3 | .1181 | 31 | 1.2205 | 59 | 2.3228 | 87 | 3.4252 |

| 4 | .1575 | 32 | 1.2598 | 60 | 2.3622 | 88 | 3.4646 |

| 5 | .1969 | 33 | 1.2992 | 61 | 2.4016 | 89 | 3.5039 |

| 6 | .2362 | 34 | 1.3386 | 62 | 2.4410 | 90 | 3.5433 |

| 7 | .2756 | 35 | 1.3780 | 63 | 2.4803 | 91 | 3.5827 |

| 8 | .3150 | 36 | 1.4173 | 64 | 2.5197 | 92 | 3.6221 |

| 9 | .3543 | 37 | 1.4567 | 65 | 2.5591 | 93 | 3.6614 |

| 10 | .3937 | 38 | 1.4961 | 66 | 2.5984 | 94 | 3.7008 |

| 11 | .4331 | 39 | 1.5354 | 67 | 2.6378 | 95 | 3.7402 |

| 12 | .4724 | 40 | 1.5748 | 68 | 2.6772 | 96 | 3.7795 |

| 13 | .5118 | 41 | 1.6142 | 69 | 2.7165 | 97 | 3.8189 |

| 14 | .5512 | 42 | 1.6535 | 70 | 2.7559 | 98 | 3.8583 |

| 15 | .5906 | 43 | 1.6929 | 71 | 2.7953 | 99 | 3.8976 |

| 16 | .6299 | 44 | 1.7323 | 72 | 2.8347 | 100 | 3.9370 |

| 17 | .6693 | 45 | 1.7717 | 73 | 2.8740 | ||

| 18 | .7087 | 46 | 1.8110 | 74 | 2.9134 | ||

| 19 | .7480 | 47 | 1.8504 | 75 | 2.9528 |

| LỖ KHOAN INCH | KÍCH THƯỚC DANH ĐỊNH INCH VUÔNG | ĐỘ DÀY (C) | CHIỀU SÂU + ĐƯỜNG KÍNH (D) | CHIỀU SÂU DANH ĐỊNH (H) | BÁN KÍNH ĐỈNH LƯỠI CĂT | ||

| TỐI ĐA | TỐI THIỂU | TỐI ĐA | TỐI THIỂU | ||||

| 1/2" | 3/32" | .106" | .099" | .5678" | .5578" | 3/64" | .020" |

| 5/8 | 1/8 | .137 | .130 | .7085 | .6985 | 1/16 | 1/32 |

| 3/4 | 1/8 | .137 | .130 | .8325 | .8225 | 1/16 | 1/32 |

| 7/8 | 1/8 | .137 | .130 | .9575 | .9475 | 1/16 | 1/32 |

| 1 | 1/4 | .262 | .255 | 1.1140 | 1.1040 | 3/32 | 3/64 |

| 1 1/4 | 5/16 | .325 | .318 | 1.3950 | 1.3850 | 1/8 | 1/16 |

| 1 1/2 | 3/8 | .410 | .385 | 1.6760 | 1.6660 | 5/32 | 1/16 |

| 1 3/4 | 7/16 | .473 | .448 | 1.9580 | 1.9480 | 3/16 | 1/16 |

| 2 | 1/2 | .535 | .510 | 2.2080 | 2.1980 | 3/16 | 1/16 |

| 2 1/2 | 5/8 | .660 | .635 | 2.7430 | 2.7330 | 7/32 | 1/16 |

| 3 | 3/4 | .785 | .760 | 3.2750 | 3.2650 | 1/4 | 3/32 |

| 3 1/2 | 7/8 | .910 | .885 | 3.9000 | 3.8900 | 3/8 | 3/32 |

| 4 | 1 | 1.035 | 1.011 | 4.4000 | 4.3900 | 3/8 | 3/32 |

| 4 1/2 | 1 1/8 | 1.160 | 1.135 | 4.9630 | 4.9530 | 7/16 | 1/8 |

| 5 | 1 1/4 | 1.285 | 1.260 | 5.5250 | 5.5150 | 1/2 | 1/8 |

các loại thép gió thường dùng là M-2, M-42, D- 2, T-15 và thép không gỉ 440C. Ngoài ra, các loại thép đặc biệt khác sẽ được báo giá theo yêu cầu.

khả năng sản xuất lưỡi cưa và sản phẩm có đường kính trong khoảng từ 0.5 tới 10”. Kích thước tính theo m cũng được cung cấp trong dải sản phẩm này.

độ dày có thể chỉ là .003 cho một số chủng loại nhất định. Dung sai kích thước gần đạt + hoặc - .0001 phụ thuộc vào đường kính bên ngoài và độ dày.

Các máy mài hiện đại có khả năng giúp chúng tôi cung cấp các lưỡi cưa với từ 50 cho tới 2.2 TPI (răng cưa trên inch) với dạng răng được mài. Các lưỡi cưa với bước răng lớn hơn 2.2 TPI có thể được cung cấp với dạng răng được khía.

Để thuận tiện cho bạn, các kiểu răng cưa được liệt kê dưới đây. Vui lòng kiểm tra để xác định liệu chúng tôi có thể sản suất chủng loại sản phẩm bạn muốn yêu cầu.

Khi yêu cầu gửi báo giá hoặc đặt hàng các loại lưỡi cưa đặc biệt, xin cung cấp các thông tin sau:

* Các lưỡi cưa sẽ được trang bị răng tiêu chuẩn trừ khi có yêu cầu đặc biệt. Công ty TNHH GSP – High Tech Saws thường cung cấp phôi bằng thép gió cho các công ty muốn đặt chế tạo loại răng cưa riêng. Chúng tôi cũng hoan nghênh yêu cầu từ các công ty sản xuất cưa khác dành cho bất cứ sản phẩm nào do chúng tôi sản xuất.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |