Download - GOST ГОСТ 2679

HSS METALL-KREISSÄGEBLÄTTER UND KREISMESSER (pdf 3MB)

PVD - Datenblatt

sehr gute Schnitteigenschaften - hohe Schneidpräzision - das Werkzeug kann mehrfach nachgeschliffen werden - gratfreie Ausführung - niedrige Kosten pro Schnitt - verschiedene Beschichtungen

Schnellarbeitsstahl , vor allem durch die Abkürzung HSS bekannt (vom englischen Namen High Speed Steel abgeleitet)

| Typische chemische Zusammensetzung von HSS/DMo5 in% | ||||||

| C | Si | Mn | Cr | Mo | V | W |

| 0,90 | 0,25 | 0,3 | 4,1 | 5,0 | 1,8 | 5,4 |

Dieser hochlegierte Schnellarbeitsstahl enthält im Vergleich zu HSS-DMo5 zusätzlich noch 5% Kobalt. Es eignet sich für die Bearbeitung von Materialien mit hoher Festigkeit, wie z. B. rostfreie Stähle. Die Werkzeuge sind durch hohe Schneidfähigkeit, Warmhärte und Zähigkeit gekennzeichnet.

| Typische chemische Zusammensetzung von HSS/EMo5 in % | |||||||

| C | Si | Mn | Cr | Mo | V | W | Co |

| 0,92 | 0,4 | 0,3 | 4,1 | 5,0 | 1,9 | 6,4 | 4,8 |

Die Standard-Kreissägeblätter fertigen wir mit folgenden Zahgeometrien, die zum Schneiden vom Stahl und seiner Legierungen geeignet sind.

| Standard-Schneidgeometrie bei den Kreissägeblättern | ||

| Material |

Spanwinkel - γ

" ° " |

Freiwinkel - α

" ° " |

| HSS/DMo5 | 18° | 8° |

| HSS/EMo5 | 12° | 6° |

Übersicht der geeigneten Schneidgeometrien zum Schneiden von spezifischen Materialien

| Empfohlene Schneidgeometrie für spezifische Materialien | |||

| geteiltes Material | Festigkeit | Spanwinkel - γ | Freiwinkel - α |

| N/mm2 | " ° " | " ° " | |

| Automatenstähle | 350 - 500 | 20° | 8° |

| Einsatzstähle | 500 - 750 | 18° | 8° |

| Stähle mit hoher Festigkeit (HSS) | 700 - 950 | 15° | 8° |

| besonders harte Stähle | 950 - 1050 | 12° | 8° |

| Warmarbeitstähle | 950 - 1300 | 10° | 8° |

| Austenitische Stähle (Edelstahl, rostfrei) | 500 - 800 | 12° | 8° |

| Grauguss | 90 - 200 | 12° | 8° |

| Aluminium und seine Legierungen | 200 - 400 | 22° | 10° |

| Aluminiumlegierungen mit max. 5% Si | 300 - 500 | 20° | 8° |

| Kupfer | 200 - 400 | 20° | 10° |

| Phosphorbronze | 400 - 600 | 15° | 8° |

| Harte Bronze | 600 - 900 | 12° | 8° |

| Messing | 200 - 400 | 16° | 16° |

| legiertes Messing | 400 - 700 | 12° | 16° |

| Titanlegierungen | 300 - 800 | 18° | 8° |

Im Folgenden finden Sie die empfohlenen Werte für Schnitt- und Vorschubgeschwindigkeit im Verhältnis zum geteilten Material:

| Empfohlene Werte für die Schnittgeschwindigkeit und den Vorschub | ||||

| geteiltes Material | Festigkeit | Schnittgeschwindigkeit | Vorschub pro Zahn | Gruppe |

| N/mm2 | vc m/min. | (mm) | " ° " | |

| Automatenstähle | 350 - 500 | 25 - 50 | 0,03 - 0,06 | 1 |

| Einsatzstähle | 500 - 750 | 15 - 30 | 0,03 - 0,04 | 2 |

| Stähle mit hoher Festigkeit (HSS) | 700 - 950 | 10 - 20 | 0,02 - 0,03 | 3 |

| besonders harte Stähle | 950 - 1050 | 10 - 15 | 0,02 - 0,03 | 4 |

| Warmarbeitstähle | 950 - 1300 | 5 - 10 | 0,01 - 0,03 | 5 |

| Austenitische Stähle (Edelstahl, rostfrei) | 500 - 800 | 10 - 20 | 0,01- 0,03 | 3 |

| Grauguss | 100 - 400 | 1000 - 2000 | 0,04 - 0,09 | 6 |

| Aluminium und seine Legierungen | 200 - 400 | 500 - 1000 | 0,03 - 0,07 | 7 |

| Aluminiumlegierungen mit max. 5% Si | 300 - 500 | 120 - 200 | 0,03 - 0,07 | 8 |

| Kupfer | 200 - 400 | 100 - 400 | 0,04 - 0,06 | 9 |

| Phosphorbronze | 400 - 600 | 100 - 400 | 0,04 - 0,06 | 9 |

| harte Bronze | 600 - 900 | 40 - 120 | 0,04 - 0,06 | 10 |

| Messing | 200 - 400 | 400 - 600 | 0,04 - 0,08 | 11 |

| legiertes Messing | 400 - 700 | 150 - 500 | 0,04 - 0,06 | 12 |

| Grauguss | 100 - 400 | 15 - 25 | 0,04 - 0,05 | 13 |

| Titanlegierungen | 300 - 800 | 25 - 50 | 0,03 - 0,04 | 1 |

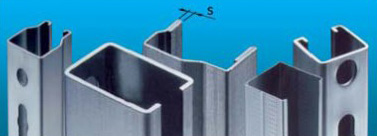

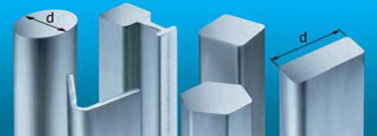

| Träger und Profile - Wand 0,1 d | 300 - 600 | 15 - 20 | 0,03 - 0,06 | 14 |

| Profile und Rohre - 0,025 Wand d | 300 - 600 | 25 - 50 | 0,03 - 0,06 | 1 |

Die richtige Wahl der Schnittgeschwindigkeit und des Vorschubs ist zweifellos bestimmend für die Optimalisierung des Schneidenprozesses.Zwischen den Werten der beiden Geschwindigkeiten gibt es einen engen Zusammenhang, der immer zu beachten ist. Ist z. B. die Schnittgeschwindigkeit im Verhältnis zum Vorschub zu hoch, wird das geteilte Material eher geschliffen als geschnitten. Umgekehrt, bei hoher Vorschubgeschwindigkeit im Verhältnis zur Schnittgeschwindigkeit, hat das Sägeblatt wenig Zeit, den Span aus dem Raum zwischen den Zähnen auszuwerfen, und das Blatt kann brechen. Schnittgeschwindigkeit (V), die in m/min angegeben wird, darf mit Anzahl der Umdrehungen pro Minute nicht (RPM) verwechselt werden. Mit Hilfe der folgenden Formel lässt sich die Anzahl der Umdrehungen festzustellen, die fürs Einstellen der Maschine notwendig ist:

RPM = V x 1000 / D x 3,14

Die links angeführte Tabelle der empfohlenen Werte enthält ebenso Angaben über Vorschub pro Zahn. Mit Hilfe der folgenden Formel lässt sich der Gesamtvorschub feststellen, der an der Maschine eingestellt werden soll:

At = Az x Z x RPM

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

Die in dieser Tabelle empfohlenen Daten sind nur als Richtlinie gedacht.

Es handelt sich um eine kontrollierte Oxydierung CO 2 der Oberfläche durch Anlassen der fertigen Kreissägen in erhitztem Dampf bei ca. 550 °C. Dieses Verfahren erzielt eine außergewöhnlich feine Oberflächenschicht mit einer Härte von 900 HV. Gleichzeitig wird die Spannung gelöst, wodurch die Kreissägen ebenso mehr flexibel werden, was eventuelles Brechen der Sägen vorbeugt. Die auf der Oberfläche gebildeten Mikropore ermöglichen ein besseres Verteilen der Kühlmittel. Diese Oberflächenbehandlung eignet sich für universale Anwendung. Eine Ausnahme bildet Teilen von Aluminium, Kupfer, Messing und deren Legierungen.

Kreissägen mit TIN Beschichtung (Titan-Nitrid) gewinnen eine enorme Oberflächenmikrohärte, die sie zum Teilen von Werkstoffen mit hoher mechanischer Widerstandsfähigkeit befähigt. Diese Behandlung ist für Teilen von mittellegierten und harten Stählen bestimmt. Die Beschichtung ermöglicht, die Schnitt- und Vorschubgeschwindigkeit bis um 50 % zu-steigern, was die Bearbeitungszeiten wesentlich reduziert.

Es handelt sich um eine Hartstoffbeschichtung mit einer Stärke von 3 Mikron auf Titaniumbasis, die bei einer Prozesstemperatur von ca. 490°C hergestellt wird. Diese Hartstoffbeschichtung hat einen Reibungswert von 0,47 und eine Oxidationstemperatur von 640°C. Die Schichthärte beträgt 2.480 Vickers (HV 0,05). Die geringe Wärmeleitung dieser Hartstoffbeschichtung gewärleistet dem Körper einen guten Wärmeschutz. Im Anwendungsbereich eignet sie sich bestens zur Bearbeitung von niedriglegiertem Baustahl und soll immer mit reichlicher Kühlschmierung versorgt werden. Diese Hartstoffbeschichtung ist jedoch zur Bearbeitung von Kupfer, Messing und Bronze nicht geeignet.

Es ist eine ideale Beschichtung für Teilen von Werkstoffen mit hoher Zugfestigkeit, von rostfreien Stählen und abrasiven Werkstoffen wie z. B. Guss und Messing. Diese Schicht weist gute Widerstandsfähigkeit bei hohen Bearbeitungstemperaturen auf, und eignet sich darum für trockene Schnitte oder Schnitte mit ungenügender Kühlung. Besonders vorteilhaft ist sie auch bei hohen Schnittgeschwindigkeiten.

Es handelt sich hier um eine Mehrschicht-Hartstoffbeschichtung mit einer Stärke von 3 Mikron. Das Plasma wird mittels eines gewissen Verhältniss von Titanium und Aluminium erzeugt. Die Zuführung eines Edelgases während des Fertigungsprozesses zusammen mit der hohen Energie, mit der die Moleküle geladen werden, ermöglicht eine Schicht zu bilden, die eine sehr gute Wärmebeständigkeit aufweist. Diese Hartstoffbeschichtung hat eine Oxidationstemperatur von ca. 800°C und gleichzeitig eine sehr hohe Härte von 3.400 Vickers (HV 0,05). Der Reibungswert beträgt 0,45 und das ermöglicht, die Kreissägeblätter mit dieser Beschichtung auch bei sehr geringer Kühlschmierung oder mit Minimalschmierung erfolgreich einzusetzen. Im Anwendungsbereich eignet sie sich bestens zur Bearbeitung von hochlegiertem Stahl bis 1100 N/mm2, Gusseisen, Nirosta-Stahl und aller Werkstoffe, die wärend der Bearbeitung viel Wärme erzeugen.

PVD Beschichtung mit einem sehr niedrigen Koeffizient der Friktion gegen Stahl. Diese Behandlung erzielt besonders saubere Schnitte und verhindert Kaltanschweißungen sogar beim Teilen von Werkstoffen mit sehr hohen Schnittgeschwindigkeiten, beim Vorschub und bei Materialien wie sehr harte Stähle, Kupfer und Messing, bei deren Bearbeitung die Kaltanschweißungen sehr oft vorkommen. Im Vergleich zu den nicht beschichteten Kreissägen ermöglicht die Beschichtung die Schnittgeschwindigkeit und Vorschub bis um 100 % zu steigern.

Diese Hartstoffbeschichtung kombiniert den Abnützungsschutz der traditionellen Festhartbeschichtungen mit den Eigenschaften einer Feststoffschmierschicht. Dank des Schmiereffekts werden die Späne besser aus dem Schneidebereich entfernt und so mögliche Mikroaufschweissungen verhindert. Diese Hartstoffbeschichtung hat eine Oxidationstemperatur von ca. 880°C und einen Reibungswert von 0,55 mit einer Oberflächenhärte von 3.500 Vickers (HV 0,05). Diese Hartstoffbeschichtung hat bei sehr schwierigen Sägeaufgaben, wie z.B. in harten und abrasiven Werkstoffen mit geringer Kühlschmierung, sehr interessante Ergebnisse erbracht. Ihr Anwendungsbereich liegt bei der Bearbeitung von Stahl über 1000 N/mm2 Zugfestigkeit, Nirosta-Stahl, Aluminium, Inconel usw.

Zum Schneiden von Werkstoffen, die die Tendenz zu Aufschweißungen haben (Messing, Bronze, Kupfer und Aluminiumlegierungen) empfehlen wir die Beschichtung GRAYSKIN die sich durch einen geringen Reibungskoeffizienten auszeichnet. Im Vergleich zu anderen PVD Beschichtungen ermöglicht GRAYSKIN eine dickere Schicht von bis zu 7μm.

Diese Beschichtung wird durch ein Plasma aus Titanium und Kohlenstoff hergestellt, die ihr eine Härte von 3.000 Vickers (HV 0,05) gibt. Der Reibungswert von 0,22 ist sehr niedrig, vor allem Dank des hohen Anteil von Kohlenstoff, was sich sehr gut für Anwendungen in sehr abrasiven Werkstoffen, wie z.B. Nirosta oder mittellegierte Stähle mit Zugfestigkeit bis 800 N/mm2 eignet. Der niedrige Reibungswert vergerringt das Auftreten von Schneidspitzenauflagen und seitliches Aufschweißen auf der Kreissägenoberfläche sehr. Auch diese Hartstoffbeschichtung soll während des Sägeprozesses reichlich mit Kühlschmierung versorgt werden, da die Oxidationstemperatur bei etwa 400°C liegt.

Außer den oben aufgeführten Standard-PVD-Beschichtungen können wir auch andere speziellentwickelte Beschichtungen anbieten, wie z. B. TiCN MP, AlTiN, DLC, NACO und NACRO.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |