Download - GOST ГОСТ 2679

Perustyyppisinä valmistettavien vääntiötappien reikien luettelo pdf. (koko 500kb)

Kyseessä on volframia, vanadiinia ja molybdeeniä sisältävä runsasseosteinen pikateräs. Näiden seosaineiden ansiosta ovat pyörösahanterien mekaaniset ominaisuudet erittäin hyvät ja samalla niiden lujuus on erinomainen. Hieno martensiittinen rakenne, jonka muodostumisen varmistaa 5% molybdeenipitoisuus, parantaa terän sietokykyä halkeamista ja materiaalin väsymistä vastaan. Volframipitoisuus muodostaa äärimmäisen kovia karbideja ja parantaa terän lujuutta ja ennen kaikkea estää materiaalin rakeisuuden kasvun. Sen lisäksi se parantaa kulumiskestävyyttä ennen kaikkea korkeissa työlämpötiloissa. Vanadiini parantaa terän mekaanisia ominaisuuksia vastaavalla tavalla kuin edellä mainitut seosaineet. Se muodostaa hienoja rakeita, osallistuu kovien karbidien muodostumiseen ja parantaa työkalun kulumiskestävyyttä.

| HSS/Dmo5 tyypillinen kemiallinen koostumus % | ||||||

| C | Si | Mn | Cr | Mo | V | W |

| 0,90 | 0,25 | 0,3 | 4,1 | 5,0 | 1,8 | 5,4 |

Tämä runsasseosteinen pikateräs on volframin ja molybdeenin lisäksi seostettu myös koboltilla. Edellä mainitusta HSS/Dmo5 teräksestä se poikkeaa ennen kaikkea 5% kobolttipitoisuudella, joka estää rakeisuuden kasvun korkeissa työlämpötiloissa ja nostaa leikkaustehoa. Nämä ominaisuudet ovat välttämätön edellytys kovien materiaalien, kuten ruostumattomien tai erittäin lujien terästen tuotannolliselle leikkaamiselle.

| HSS/Dmo5 tyypillinen kemiallinen koostumus % | |||||||

| C | Si | Mn | Cr | Mo | V | W | Co |

| 0,92 | 0,4 | 0,3 | 4,1 | 5,0 | 1,9 | 6,4 | 4,8 |

GSP pyörösahanterät toimitetaan perusmallisina alempana esitetyillä, terästen ja niiden seosten leikkaamiseen sopivilla geometrioilla.

| Vakiosahausvaste geometria teriä | ||

| teräslaadun mistä se on tehty ktoučová näki |

Kallistuskulma - γ

" ° " |

Kaventua - α

" ° " |

| HSS/Dmo5 | 18° | 8° |

| HSS/Emo5 | 12° | 6° |

Määrättyjen materiaalien suurten sarjojen leikkaukseen suosittelemme pyörösahanteriä, joiden leikkuugeometria on sovitettu kyseiselle materiaalilajille. Alempana on esitetty niitä koskeva katsaus.

| Suositeltava leikkuugeometrialla tiettyihin materiaaleihin | |||

| Suositellut arvot leikkuuta varten | Vahvuus | Kallistuskulma - γ | Kaventua - α |

| N/mm2 | " ° " | " ° " | |

| Automaattiterästä | 350 - 500 | 20° | 8° |

| Liimata terästä | 500 - 750 | 18° | 8° |

| Luja teräs (HSS) | 700 - 950 | 15° | 8° |

| Erittäin kovaa terästä | 950 - 1050 | 12° | 8° |

| Teräkset kuumamuokata | 950 - 1300 | 10° | 8° |

| Austeniittisten terästen (SS) | 500 - 800 | 12° | 8° |

| Alumiini seostettu | 90 - 200 | 12° | 8° |

| Alumiini ja sen seokset | 200 - 400 | 22° | 10° |

| Alumiiniseokset jopa 5% | 300 - 500 | 20° | 8° |

| Kupari | 200 - 400 | 20° | 10° |

| Fosforipronssia | 400 - 600 | 15° | 8° |

| Fosforipronssia | 600 - 900 | 12° | 8° |

| Messinki | 200 - 400 | 16° | 16° |

| Brass Alloy | 400 - 700 | 12° | 16° |

| Titaaniseokset | 300 - 800 | 18° | 8° |

Alla on meidän suositukset kehänopeudella ja syöttönopeus jaettuna tyyppistä materiaalia.

| Suositeltavat arvot leikkuunopeuden ja rehujen | ||||

| Tyyppi leikattu materiaali | Vahvuus | Kehänopeus | Syöttö / hammas | Ryhmä |

| N/mm2 | vc m/min. | (mm) | " ° " | |

| Automaattiterästä | 350 - 500 | 25 - 50 | 0,03 - 0,06 | 1 |

| Liimata terästä | 500 - 750 | 15 - 30 | 0,03 - 0,04 | 2 |

| Luja teräs (HSS) | 700 - 950 | 10 - 20 | 0,02 - 0,03 | 3 |

| Erittäin kovaa terästä | 950 - 1050 | 10 - 15 | 0,02 - 0,03 | 4 |

| Teräkset kuumamuokata | 950 - 1300 | 5 - 10 | 0,01 - 0,03 | 5 |

| Austeniittisten terästen (SS) | 500 - 800 | 10 - 20 | 0,01- 0,03 | 3 |

| Harmaa valurauta | 100 - 400 | 1000 - 2000 | 0,04 - 0,09 | 6 |

| Alumiini ja sen seokset | 200 - 400 | 500 - 1000 | 0,03 - 0,07 | 7 |

| Alumiiniseokset jopa 5% | 300 - 500 | 120 - 200 | 0,03 - 0,07 | 8 |

| Kupari | 200 - 400 | 100 - 400 | 0,04 - 0,06 | 9 |

| Fosforipronssia | 400 - 600 | 100 - 400 | 0,04 - 0,06 | 9 |

| Fosforipronssia | 600 - 900 | 40 - 120 | 0,04 - 0,06 | 10 |

| Messinki | 200 - 400 | 400 - 600 | 0,04 - 0,08 | 11 |

| Brass Alloy | 400 - 700 | 150 - 500 | 0,04 - 0,06 | 12 |

| Harmaa valurauta | 100 - 400 | 15 - 25 | 0,04 - 0,05 | 13 |

| Titaaniseokset | 300 - 800 | 25 - 50 | 0,03 - 0,04 | 1 |

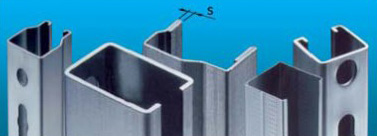

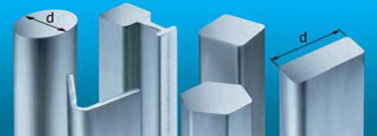

| Palkit ja profiilit - Wall 0,1 d | 300 - 600 | 15 - 20 | 0,03 - 0,06 | 14 |

| Profiileja ja putkia - seinä 0,025 d | 300 - 600 | 25 - 50 | 0,03 - 0,06 | 1 |

Kehä- ja liikenopeuden oikea valinta on olennaisen tärkeää leikkuuprosessin optimoinnille. On hyvä ottaa huomioon, että näiden nopeuksien välillä on kiinteä suhde, jota pitäisi aina noudattaa. Jos esim. kehänopeus on liikenopeuden suhteen liian suuri, on tuloksena pikemminkin työstettävän kappaleen kiillotus kuin sahaus. Päinvastaisessa tapauksessa liikenopeuden ollessa liian suuri kehänopeuteen verrattuna jää pyörösahalle liian vähän aikaa lastujen poistoon hampaiden välisestä tilasta, mikä voi aiheuttaa lohkeamisen

Kehänopeutta (V), joka ilmaistaan arvona metriä minuutissa, ei pidä sekoittaa kierroslukuun minuutissa (RPM).

Koneen asetuksia varten tarvittavan kierrosluvun selvittämiseen voidaan käyttää seuraavaa kaavaa:

RPM = V x 1000 / D x 3,14

Vasemmalla oleva taulukko sisältää myös suositellut liikkeiden arvot hammasta kohti. Tämä arvo mahdollistaa koneelle asetettavan kokonaisliikkeen selvittämisen. Tähän voidaan käyttää seuraavaa kaavaa.

At = Az x Z x RPM

Suositellut hampaiden määrät ja hammastuksen muodot onttojen profiilien ja umpimateriaalin leikkausta varten.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

Tässä taulukossa suositellut tiedot on tarkoitettu vain ohjeena.

Kyseessä on pintakäsittely CO2 hapetuksella, jonka yhteydessä valmiit pyörösahanterät päästetään vielä kerran kuumassa höyryssä noin 550°C lämpötilassa. Tällöin niihin muodostuu erittäin hieno pintakerros, jonka kovuus on 900 HV. Jännityksen vapautumisen ansiosta parantuu sahanterien joustavuus, minkä vuoksi niiden halkeamisvaara vähenee. Pinnalle syntyvät mikrohuokoset mahdollistavat jäähdytysnesteen tehokkaamman vaikutuksen. Tämä pintakäsittely sopii hyvin yleiskäyttöön. Poikkeuksena on alumiinin, kuparin, messingin ja niiden seosten leikkaaminen.

Sahanterien varustaminen TiN (titaaninitridi) pinnoituksella antaa niille erittäin hyvän pinnan mikrokovuuden, mikä mahdollistaa niiden käytön hyvän mekaanisen kestävyyden omaavien materiaalien leikkaamiseen. Ne sopivat erittäin hyvin keskiseosteisten ja kovien terästen leikkaamiseen. Pinnoituksen ominaisuudet mahdollistavat kehänopeuden ja liikkeen nopeuden nostamisen jopa 50 %, mikä lyhentää olennaisesti työsyklien pituutta.

Tämä pinnoitus sopii suuren vetolujuuden omaavien materiaalien, ruostumattomien terästen ja kulumista kestävien materiaalien, kuten esim. valuraudan ja messingin leikkaamiseen. Sen erinomaisena ominaisuutena on kestävyys korkeissa työlämpötiloissa, minkä vuoksi se sopii käyttöön kuivaleikkauksessa tai riittämättömän jäähdytyksen yhteydessä. Sopii erittäin hyvin myös suurille kehänopeuksille.

PVD-pinnoitus hyvin alhaisella kitkakertoimella teräksen suhteen. Mahdollistaa hyvin puhtaan leikkuujäljen saavuttamisen ja estää jäysteiden syntymisen kylmätyöstössä ja hyvin korkeilla kehä- ja liikenopeuksilla materiaaleissa, kuten erittäin kovat teräkset, kupari ja messinki, joiden kylmätyöstössä ovat jäysteet yleisiä. Mahdollistaa kehänopeuden ja liikkeen nopeuden nostamisen jopa 100 % pinnoittamattoman sahanterän arvoihin verrattuna.

Hyvin alhaisen kitkakertoimen teräksen suhteen ansiosta sopivat GRAYSKIN pinnoitteella varustetut sahanterät hyvin sellaisten materiaalien leikkaukseen, joilla on vahva taipumus tarttua työkalun sivupintoihin. Kyseessä ovat ennen kaikkea messinki, pronssi, kupari ja alumiiniseokset. Lisäetuna on mahdollisuus pinnoitukseen paksumpina kerroksina jopa 7μm paksuuteen saakka.

Edellä esitettyjen PVD peruspinnoitusten lisäksi on tarjonnassamme muitakin kehitettyjä PVD-pinnoitteita, kuten esim. TICN MP, AlTin, DLC, NACO ja NACRO.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |