Download - GOST ГОСТ 2679

Katalog otworów zabierakowych – wykonanie standardowe w pdf. (velikost 500kb)

Jest to wysokostopowa stal szybkotnąca z zawartością wolframu, wanadu i molibdenu. Dzięki zastosowaniu tych dodatków stopowych, piły posiadają bardzo dobre właściwości mechaniczne oraz charakteryzują się wysoką trwałością materiału. Drobna struktura martenzytu, która wznika dzięki 5% zawartości molibdenu, zwiększa odporność tarczy na złamania i zmęczenie materiału.Zawartość wolframu, który tworzy węgliki o wyjątkowej twardości, poprawia wytrzymałość tarczy a przede wszystkim hamuje wzrost ziaren w materiale. Ponadto zwiększa odporność na ścieranie, zwłaszcza podczas gorącej technologii cięcia metalu. Wanad, podobnie jak wyżej wymienione składniki stopowe poprawia właściwości mechaniczne freza w analogiczny sposób. Sprzyja drobnoziarnistości stali, tworzy bardzo twarde węgliki i podnosi odporność narzędzia na ścieranie.

| Skład chemiczny HSS/Dmo5 w % | ||||||

| C | Si | Mn | Cr | Mo | V | W |

| 0,90 | 0,25 | 0,3 | 4,1 | 5,0 | 1,8 | 5,4 |

Jest to wysokostopowa stal szybkotnąca zawierająca oprócz wolframu, również molibden oraz kobalt. Od wspomnianej powyżej stali HSS/Dmo5, różni się przede wszystkim 5% zawartością kobaltu, który hamuje wzrost ziaren w materiale przy zastosowaniu gorącej technologii cięcia oraz zwiększa wydajność procesu skrawania. Właściwości te są niezbędnym warunkiem dla efektywnego cięcia twardych materiałów takich jak np. stal nierdzewna lub stal o zwiększonej wytrzymałości.

| Skład chemiczny HSS/Emo5 w % | |||||||

| C | Si | Mn | Cr | Mo | V | W | Co |

| 0,92 | 0,4 | 0,3 | 4,1 | 5,0 | 1,9 | 6,4 | 4,8 |

Geometrie cięcia frezów tarczowo – piłkowych z GSP w wykonaniu standardowym, odpowiednie do cięcia stali i jej stopów,są następujące:

| Standardowe geometrie cięcia frezów tarczowo-piłkowych | ||

| Rodzaj stali, z której wykonany jest frez |

Kąt natarcia - γ

" ° " |

Kąt przyłożenia - α

" ° " |

| HSS/Dmo5 | 18° | 8° |

| HSS/Emo5 | 12° | 6° |

Do cięcia specjalnych materiałów w dużych seriach, proponujemy użycie frezów o geometrii ostrza odpowiedniej do rodzaju ciętego materiału. W poniższej tabeli podane są poszczególne warianty.

| Zalecane geometrie cięcia dla konkretnego rodzaju materiału | |||

| Rodzaj materiału do cięcia | Siła | Kąt natarcia - γ | Kąt przyłożenia - α |

| N/mm2 | " ° " | " ° " | |

| Cięcie stali | 350 - 500 | 20° | 8° |

| Stal hartowana | 500 - 750 | 18° | 8° |

| Oceli s vyšší Siłaí (HSS) | 700 - 950 | 15° | 8° |

| Bardzo trudno nierdzewna | 950 - 1050 | 12° | 8° |

| Stale na ciepła | 950 - 1300 | 10° | 8° |

| Stali austenitycznej (stali) | 500 - 800 | 12° | 8° |

| Aluminium stopowe | 90 - 200 | 12° | 8° |

| Aluminium i jego stopy | 200 - 400 | 22° | 10° |

| Stopy aluminium do 5% | 300 - 500 | 20° | 8° |

| Miedź | 200 - 400 | 20° | 10° |

| Phosphor brązy | 400 - 600 | 15° | 8° |

| Brązy trudne | 600 - 900 | 12° | 8° |

| Mosiądz | 200 - 400 | 16° | 16° |

| Stopu mosiądzu | 400 - 700 | 12° | 16° |

| Stopy tytanu | 300 - 800 | 18° | 8° |

Níže jsou uvedena naše doporučení pro obvodovou rychlost a rychlost posuvu podle druhu děleného materiálu.

| Doporučené hodnoty pro rychlost řezu a posuv | ||||

| Rodzaj materiału do cięcia | Siła | Obvodová rychlost | Posuv na zub | Skupina |

| N/mm2 | vc m/min. | (mm) | " ° " | |

| Cięcie stali | 350 - 500 | 25 - 50 | 0,03 - 0,06 | 1 |

| Stal hartowana | 500 - 750 | 15 - 30 | 0,03 - 0,04 | 2 |

| Oceli s vyšší Siłaí (HSS) | 700 - 950 | 10 - 20 | 0,02 - 0,03 | 3 |

| Bardzo trudno nierdzewna | 950 - 1050 | 10 - 15 | 0,02 - 0,03 | 4 |

| Stale na ciepła | 950 - 1300 | 5 - 10 | 0,01 - 0,03 | 5 |

| Stali austenitycznej (stali) | 500 - 800 | 10 - 20 | 0,01- 0,03 | 3 |

| Šedá litina | 100 - 400 | 1000 - 2000 | 0,04 - 0,09 | 6 |

| Aluminium i jego stopy | 200 - 400 | 500 - 1000 | 0,03 - 0,07 | 7 |

| Stopy aluminium do 5% | 300 - 500 | 120 - 200 | 0,03 - 0,07 | 8 |

| Miedź | 200 - 400 | 100 - 400 | 0,04 - 0,06 | 9 |

| Phosphor brązy | 400 - 600 | 100 - 400 | 0,04 - 0,06 | 9 |

| Phosphor brązy | 600 - 900 | 40 - 120 | 0,04 - 0,06 | 10 |

| Mosiądz | 200 - 400 | 400 - 600 | 0,04 - 0,08 | 11 |

| Stopu mosiądzu | 400 - 700 | 150 - 500 | 0,04 - 0,06 | 12 |

| żeliwo szare | 100 - 400 | 15 - 25 | 0,04 - 0,05 | 13 |

| Stopy tytanu | 300 - 800 | 25 - 50 | 0,03 - 0,04 | 1 |

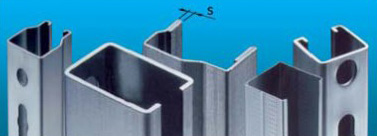

| Listwy i profile - ściana 0,1 d | 300 - 600 | 15 - 20 | 0,03 - 0,06 | 14 |

| Profile i rury - ściana 0,025 d | 300 - 600 | 25 - 50 | 0,03 - 0,06 | 1 |

Niewątpliwie dla osiągnięcia optymalizacji procesu cięcia, ważny jest właściwy dobór szybkości skrawania oraz posuwów. Należy zwrócić uwagę na to, aby zależność, która zachodzi pomiędzy tymi parametrami była zawsze zachowana. Jeżeli prędkość skrawania będzie bardzo duża w stosunku do posuwu, to obrabiany materiał będzie bardziej polerowany niż cięty. W odwrotnym przypadku, przy zbyt dużym posuwie w stosunku do prędkości skrawania, piła nie ma wystarczająco dużo czasu na odprowadzanie wióra, co powoduje zapchanie przestrzeni między zębami i w rezultacie może być przyczyną złamania piły.

Prędkości skrawania (V), wyrażonej w metrach na minutę, nie można mylić z liczbą obrotów na minutę (RPM). W celu ustalenia ilości obrotów potrzebnych do ustawienia maszyny, można użyć następującego wzoru:

RPM = V x 1000 / D x 3,14

Tabela umieszczona po lewej stronie podaje zalecaną prędkość posuwu na ząb. Parametr ten umożliwia określić posuw całkowity, który jest potrzebny do ustawienia maszyny. Korzystamy z następującego wzoru:

At = Az x Z x RPM

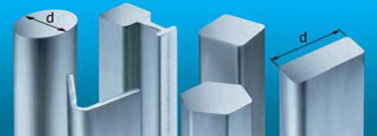

Zalecana ilość oraz kształt zębów do cięcia profili i pełnych materiałów.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

Dane zalecane w tej tabeli mają jedynie charakter informacyjny.

Metoda ta wykorzystuje proces oksydacji CO2, gdy już wykonane narzędzie poddawane jest ponownie działaniu przegrzanej pary wodnej w temperaturze 550°C. Powstaje w ten sposób na powierzchni cienka warstwa tlenków o twardości 900 HV. Poddanie narzędzia takiej obróbce poprawia jego elastyczność i zwiększa odporność na złamanie. Mikropory powstałe na powierzchni umożliwiają lepsze rozprowadzenie substancji chłodzącej. Pokrycie to nadaje się do ogólnego stosowania, z wyjątkiem cięcia aluminium, miedzi, mosiądzu i ich stopów.

Frezy tarczowo – piłkowe pokryte TiN (azotkiem-tytanu) osiągają bardzo wysoką powierzchniową mikrotwardość, która umożliwia cięcie materiałów o wysokiej wytrzymałości mechanicznej. Przeznaczone są szczególnie do cięcia średniostopowych i twardych stali. Pokrycie to umożliwia podwyższenie prędkości obwodowej i prędkości posuwu na ząb o 50 %, skracając czas trwania pojedyńczych cyklów pracy.

Ten typ pokrycia stosuje się do cięcia materiałów o dużej wytrzymałości na rozciąganie, stali nierdzewnych oraz materiałów odpornych na ścieranie, takich jak np. żeliwo i mosiądz. Charakteryzuje się doskonałą wytrzymałością przy pracy w wysokich temperaturach, w związku z tym sprawdza się przy cięciach bez użycia chłodzenia lub gdy chłodzenie jest niewystarczające, a także przy cięciach o dużych prędkościach obwodowych.

Powłoka PVD z bardzo niskim współczynnikiem tarcia o stal. Pozwala uzyskać bardzo czyste cięcie i uniknąć tworzenia narostów nawet przy wykorzystaniu zimnej technologii cięcia, wysokich prędkości obwodowych oraz dużego posuwu. Dotyczy to materiałów takich jak bardzo twarda stal, miedź i mosiądz, których cięcie zwykle wymaga chłodzenia. Umożliwia zwiększenie prędkości obwodowej i posuwu nawet o 100 % w porównaniu z frezami nie posiadającymi pokryć.

Dzięki znacznie obniżonemu współczynnikowi tarcia o stal, frezy tarczowe z pokryciem GRAYSKIN służą do cięcia materiałów, które mają tendencję do tworzenia podczas ich obróbki narostów na bocznych powierzchniach tnącego narzędzia. Dotyczy to przede wszystkim materiałów takich jak: mosiądz, brąz, miedź i stopy aluminium. Poza tym, możliwe jest w tym przypadku zastosowanie grubszej warstwy pokrycia do 7μm.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |