Download - GOST ГОСТ 2679

Catálogo de aberturas condutoras de fabricação padrão em pdf. (tamanho 500kb)

Trata-se de um aço de alta-liga de corte rápido contendo tungstênio, vanádio e molibdênio. Graças a esses elementos em liga as serras obtêm qualidades mecânicas muito boas e ao mesmo tempo firmeza excelente. A estrutura martensítica fina, cuja criação é assegurada por 5% de conteúdo de molibdênio, aumenta a resistência do disco de serra contra quebradura e fatiga do material. O conteúdo de tungstênio forma não apenas carbonetos muito duros e melhora a firmeza do disco, mas principalmente impede o crecimento de grãos no material. Além disso aumenta a resistência contra o desgaste por fricção, principalmente durante altas temperaturas de trabalho. O vanádio melhora as qualidades mecânicas das serras envolvidas com os elementos acima mencionados. Forma grãos finos, ajuda na criação de carbonetos duros e aumenta a resistência da ferramenta contra o desgaste por fricção.

| Composição química típica HSS/Dmo5 v % | ||||||

| C | Si | Mn | Cr | Mo | V | W |

| 0,90 | 0,25 | 0,3 | 4,1 | 5,0 | 1,8 | 5,4 |

Este aço de corte rápido de alta-liga é composto por tungstênio, molibdênio e cobalto. Uma vez que os HSS/Dm5 acima diferem-se principalmente graças ao conteúdo de 5% de cobalto o que impede o crecimento de grãos durante temperaturas altas e aumenta a potência de corte. Estas propriedades são precondições necessárias para o corte produtivo de materiais duros, como aços inoxidáveis ou aços com firmeza alta.

| Composição química típica HSS/Emo5 v % | |||||||

| C | Si | Mn | Cr | Mo | V | W | Co |

| 0,92 | 0,4 | 0,3 | 4,1 | 5,0 | 1,9 | 6,4 | 4,8 |

As serras circulares GSP são entregues com as geometrias abaixo mencionadas, apropriadas para o corte de aço e as suas ligas metálicas.

| Geometrias padrão de corte dos discos de serra | ||

| Qualidade do aço do qual a serra circular é feita |

Ângulo da cabeça - γ

" ° " |

ângulo da coluna - α

" ° " |

| HSS/Dmo5 | 18° | 8° |

| HSS/Emo5 | 12° | 6° |

Para dividir materiais específicos em series grandes recomendamos usar as serras circulares que têm geometrias afiadas para material sólido. Abaixo mostramos uma lista.

Geometrias de corte recomendadas para material sólido

| Geometrias de corte recomendadas para o material concreto | |||

| Split tipo de material | Força | ngulo da cabeça - γ | ângulo da coluna - α |

| N/mm2 | " ° " | " ° " | |

| Aço de corte | 350 - 500 | 20° | 8° |

| aço temperado | 500 - 750 | 18° | 8° |

| De aço com maior resistência (HSS) | 700 - 950 | 15° | 8° |

| Muito aço duro | 950 - 1050 | 12° | 8° |

| Aço para trabalho a quente | 950 - 1300 | 10° | 8° |

| aço austenítico (aço inoxidável) | 500 - 800 | 12° | 8° |

| alumínio não ligado | 90 - 200 | 12° | 8° |

| Alumínio e suas ligas | 200 - 400 | 22° | 10° |

| As ligas de alumínio com até 5% | 300 - 500 | 20° | 8° |

| Cobre | 200 - 400 | 20° | 10° |

| Phosphor bronze | 400 - 600 | 15° | 8° |

| Bronzes duros | 600 - 900 | 12° | 8° |

| Bronze | 200 - 400 | 16° | 16° |

| Brass Liga | 400 - 700 | 12° | 16° |

| Slitiny titanu | 300 - 800 | 18° | 8° |

Mais abaixo estão as nossas recomendações para a velocidade periférica e a velocidade de avanço de acordo com o tipo de material cortado. Os valores recomendados para a velocidade de corte e de avanço

| Os valores recomendados para a velocidade de corte e de alimentação | ||||

| Split tipo de material | Força | Velocidade periférica | Avanço por dente | Grupo |

| N/mm2 | vc m/min. | (mm) | " ° " | |

| Aço de corte | 350 - 500 | 25 - 50 | 0,03 - 0,06 | 1 |

| aço temperado | 500 - 750 | 15 - 30 | 0,03 - 0,04 | 2 |

| De aço com maior resistência (HSS) | 700 - 950 | 10 - 20 | 0,02 - 0,03 | 3 |

| Muito aço duro | 950 - 1050 | 10 - 15 | 0,02 - 0,03 | 4 |

| Aço para trabalho a quente | 950 - 1300 | 5 - 10 | 0,01 - 0,03 | 5 |

| aço austenítico (aço inoxidável) | 500 - 800 | 10 - 20 | 0,01- 0,03 | 3 |

| Ferro fundido cinzento | 100 - 400 | 1000 - 2000 | 0,04 - 0,09 | 6 |

| Alumínio e suas ligas | 200 - 400 | 500 - 1000 | 0,03 - 0,07 | 7 |

| As ligas de alumínio com até 5% | 300 - 500 | 120 - 200 | 0,03 - 0,07 | 8 |

| Cobre | 200 - 400 | 100 - 400 | 0,04 - 0,06 | 9 |

| Phosphor bronze | 400 - 600 | 100 - 400 | 0,04 - 0,06 | 9 |

| Phosphor bronze | 600 - 900 | 40 - 120 | 0,04 - 0,06 | 10 |

| Bronze | 200 - 400 | 400 - 600 | 0,04 - 0,08 | 11 |

| Brass Liga | 400 - 700 | 150 - 500 | 0,04 - 0,06 | 12 |

| Ferro fundido cinzento | 100 - 400 | 15 - 25 | 0,04 - 0,05 | 13 |

| Ligas de titânio | 300 - 800 | 25 - 50 | 0,03 - 0,04 | 1 |

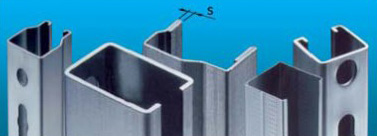

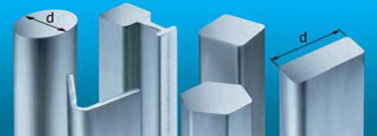

| Vigas e perfis - Wall 0,1 d | 300 - 600 | 15 - 20 | 0,03 - 0,06 | 14 |

| Perfis e tubos - parede 0,025 d | 300 - 600 | 25 - 50 | 0,03 - 0,06 | 1 |

A escolha correta da velocidade periférica e da velocidade de avanço, é sem duvida fundamental para otimizar o processo de corte. É necessário se lembrar que existe uma estreita ligação entre os valores das duas velocidades e que esta deve ser sempre observada. Se a velocidade periférica está muito alta em relação ao avanço, a peça que está sendo cortada será mais polida do que cortada. Ao contrário, com a velocidade do avanço muito alta em relação a velocidade periférica, a serra circular não tem bastante tempo para eliminar a apara do espaço entre os dentes e isto pode causar a sua quebra.

A velocidade periférica (V) é expressa em metros por minuto, não deve ser confundida com o número de rotações por minuto (RPM). Para verificar o número de rotações necessárias para ajustar a máquina, é possível usar a fórmula seguinte:

RPM = V x 1000 / D x 3,14

O quadro mostrado à esquerda contém os valores recomendados para o avanço por dente. Este valor facilita verificar o avanço total que deve ser ajustado na máquina. Para isto é usada a seguinte fórmula.

At = Az x Z x RPM

Números e formas de dentes recomendadas para dividir perfis ocos e materiais sólidos.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

Os dados recomendados nesta tabela destinam-se apenas a um guia.

Trata-se de um tratamento de superfície por oxidação CO2, quando as serras circulares terminadas permitem mais uma vez revenir no vapor aquecido a 550°C. No mesmo momento forma-se uma película fina com uma dureza de 900 HV. Graças ao alívio de tensão, as serras circulares obtêm maior flexibilidade, o que impede eventual ruptura. Os microporos que são criados na superficie, permitem uma melhor distribuição do líquido de resfriamento. Este revestimento de superfície é adequado para o uso geral. O corte de aluminio, cobre, latão e as suas ligas metálicas são as exceçőes.

As serras circulares com revestimento de TIN (nitreto de titânio) obtêm uma microdureza de superficie muito alta, que facilita o corte de materiais com alta resistência mecânica. É apropriado para corte de aços de liga média e duros. A qualidade do revestimento facilita o aumento da velocidade periférica e da velocidade de avanço em até 50%, o que reduz significamente os ciclos de trabalho.

O revestimento é apropriado para o corte de materiais com grande resistência à tração, aço inoxidável e materiais resistentes ao desgaste e a abrasão, tais como ferro fundido e latão. A sua qualidade excelente é a resistência às temperaturas elevadas, por isso é adequado para o uso em cortes secos ou em cortes com refrigeração insuficiente. É também muito apropriado para altas velocidades periféricas.

O revestimento em PVD com coeficiente baixo de fricção contra o aço. Possibilita cortes muito puros e impede a criação de solda à frio mesmo em velocidades periféricas e avanços muito altos nos materiais, como aço muito duro, cobre e latão, durante a usinagem deles comumente ocorrem soldas à frio. Isso permite aumentar a velocidade periférica e a velocidade de avanço em até de 100 %, em comparação com os valores das serras circulares sem revestimento.

O coeficiente de fricção muito baixo contra aço predetermina serras circulares com revestimento GRAYSKIN para o corte de materiais que têm uma forte tendência para aderir nas laterais da ferramenta. Trata-se principalmente de latão, bronze, cobre e ligas de aluminio. Outra vantagem é a possibilidade de colocar o revestimento em camadas mais espessas até uma espessura de 7μm.

Além dos revestimentos em PVD acima mencionados, oferecemos outros revestimentos especialmente desenvolvidos, tais como: TICN MP, AlTin, DLC, NACO e NACRO.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |