Download - GOST ГОСТ 2679

카탈로그 다운로드 (pdf, 1MB)

버(burr) 감소, 절단 마감 개선, 절단 비용 절감, 절단 정밀도 향상, 다양한 코팅 가능, 도구 재연마 횟수 증가

강철 품질

DMo5 - DIN 1.3343 - JIS SKH51 - M2 고속도 텅스텐 몰리브덴강. 볼프람, 바나듐, 몰리브덴이 함유된 강한 고속도 합금강입니다. 원형 톱은 이들 합금 요소의 매우 우수한 기계적 특성 및 강한 강도를 모두 가지고 있습니다. 5% 몰리브덴 함유량에 따른 마텐자이트의 미세구조를 통해 블레이드 재질의 파괴 및 피로에 대한 내성이 강화됩니다. 볼프람 성분은 극도로 강한 탄화물합금을 만들어 블레이드 강도를 향상시키며, 무엇보다도 입자 크기가 미세한 재질을 얻을 수 있습니다. 또한 내소모성을 증가시키며, 특히 높은 절단 온도에서 그렇습니다. 위에 언급된 요소들과 마찬가지로 바나듐도 기계적 특성을 향상시킵니다. 미세입자를 생성하여 강한 탄화물 합금을 만들며 기계의 내소모성을 증가시킵니다. 고성능 톱날을 위해 다음 과정을 거칩니다. 64 +/- 1까지 강화 및 담금질 과정을 거칩니다.

EMo5Co5 - DIN 1.3243 - J1S SKH55 - M35 텅스텐 몰리브덴 코발트 합금강. 볼프람, 바나듐, 몰리브덴이 함유된 고강도 고속도 합금강입니다. 위에 언급된 HSS/Dmo5 강철에 5% 코발트 함유량을 달리하여 높은 절단 온도시 재질 입자의 성장을 예방하고 절단 작업 효율을 향상시킵니다. 이들 특성은 스테인레스강이나 고강도 강철 등과 같은 강도가 강한 재질의 효율적 절단에 필수적입니다. 특별한 고성능을 지닌 톱날입니다. 65 +/- 1까지 강화 및 담금질 과정을 거칩니다.

VAPO는 고급 산화 처리과정으로 톱날 표면에 산화철(Fe3O4) 층을 형성합니다. 이 공법은 원형 톱 생산 시 cca 550°C의 고온 증기에 한 번 더 담금질하는 CO2 산화를 이용한 표면 처리 방식입니다. 이 과정을 통해 경도 900HV의 초미세 표면층이 생성됩니다. 이 공법을 통해 개선된 응력 제거 원형 톱은 탄성이 개선되어 파손 가능성을 방지할 수 있습니다. 표면에 대한 미세 가공 처리를 통해 냉각수가 더 잘 전달되게 됩니다. 이를 통해 자체 윤활 성능이 증가하여 한쪽 표면에 다른쪽 표면으로 금속이 옮겨지는 “pick-up(픽업)” 현상에 대한 저항성이 증가합니다. 슬립슬라이드(Slipslide) 공법은 저비용 표면 처리 방식으로 대부분의 일반적인 절단 작업에 적합하지만 알루미늄, 구리, 황동 및 그 합금의 절단에는 부적합합니다. 기술적 특성: 표면 경도: 900 HV, 마찰 계수: 0.65;

TiN (질화 티타늄)으로 피복 처리된 원형 톱으로 매우 높은 표면 미세경도를 가지므로 매우 높은 기계적 물성을 가진 재질의 분리에 사용할 수 있습니다. 중간 정도로 합금된 경강의 절단에 매우 적합합니다. 피복 특성으로 인해 원주속도 및 피드속도를 약 50% 증가시키고 작업주기 시간을 크게 단축시킬 수 있습니다. 이 피복은 3마이크론 두께의 티타늄 베이스를 이용하며 약 490°C의 가공온도를 통해 얻어집니다. 이 피복층은 마찰계수 0.47 및 산화온도 640°C를 보장합니다. 피복층의 경도는 2.480비커 (HV 0.05)입니다. 이 저온 전도성을 통해 하부층에 대한 신뢰성 있는 열차폐가 이루어집니다. 이 피복은 낮은 합금강의 절단에 적합하며 다량의 윤활과 함께 사용해야 합니다. 이 피복은 구리, 황동 또는 청동의 절단에는 적합하지 않습니다.

강철에 대한 매우 낮은 마찰계수를 지닌 PVD 피복입니다. 절단 작업시 흔히 표면냉각 현상이 발생되는 고강도 강철, 구리 및 황동 등을 높은 원주 절단 속도에서도 매우 깨끗한 절단이 가능하며 표면냉각 및 피복 현상을 예방할 수 있습니다. 빈 원형 톱 파라미터에 대해 원주속도 및 피드속도를 약 100% 증가시킵니다.

이 피복은 주철 및 황동과 같은 정지마찰력이 강한 재질, 스테인레스강 및 내소모성 재질의 분리에 적합합니다. 고온 작업에 대한 내성이 우수하여 건조식 절단 및 냉각이 부족한 절단 작업에 적합합니다. 또한 높은 원주 속도에도 매우 적합합니다. 이 다층 피복의 두께는 3마이크론입니다. 티나늄/알루미늄 음극의 용융을 통해 플라즈마가 얻어집니다. 공정 과정에서 추가된 불활성 기체와 에너지를 통해 로드된 분자들이 표면에 충격을 가함으로써 하부층에 높은 내열성을 제공하는 우수한 피복 물성을 얻게 됩니다. 또한 이 피복은 800°C의 산화온도를 통해 3400 비커(HV 0.05) 표면 경도를 지니게 됩니다. 마찰계수는 0.45로서 제한되거나 최소한의 윤활 및 미스팅 작업 조건에서도 원형 톱의 우수한 결과를 얻을 수 있습니다. 이 피복은 특히 최대 1100 N/mm2까지의 고합금강에 적합하며, 철 및 스테인레스강의 절단 및 상당한 열을 발생시키는 모든 재질 절단에 적합합니다.

그레이스킨으로 코팅된 원형 톱은 마찰계수가 매우 낮으므로 황동, 구리, 알루미늄 합금 재질 등과 같이 기계쪽에 달라붙는 성질이 강할 절단 재질에 적합합니다. 또 다른 우수한 특성으로는 두께 2.5μm ~ 최대 7μm까지의 강력한 층을 지닌 피복용 도구를 제작할 수 있다는 점입니다. 이 피복은 경도를 3000비커(HV 0.05)까지 증가시키는 티타늄 및 탄소 플라즈마를 이용하여 제작됩니다. 높은 탄소 함유량으로 인해 마찰계수는 0.22로 매우 낮습니다. 이는 800N/mm2의 경도를 지닌 스테인레스강 및 중간합금강 등의 고마모성 재질의 절단에 적합합니다. 낮은 마찰계수는 절단 모서리 및 디스크 측벽의 부스러기 발생을 크게 줄입니다. 이 피복의 산화온도는 400°C이며 절단 작업 시 항상 많은 양의 윤활 작업과 함께 함께 사용해야 합니다.

|

|

|

|

톱니 형태 A

일반적으로 황동합금 절단, 보석가공 및 나사 슬로팅 등과 같은 적용 분야의 미세 톱니(< T3) 작업에 사용합니다 |

톱니 형태 B

일반적으로 벽면 두께가 얇은 관 제품 및 구조 형태의 절단, 특히 부스러기 제거가 문제가 되지 않는 작업에 적합합니다. |

톱니 형태

AW

A형 톱니와 달리 교대로 경사면이 있으므로 부스러기 분쇄에 적합합니다. 이 형태는 정밀 절단에 특히 적합합니다. |

|

|

|

|

|

톱니 형태 BW

주로 관 및 단면 절단에 사용합니다. 톱니는 45°각도로 교대로 사면이 있으며 부스러기를 두 개로 분쇄하므로 부스러기 제거에 좋습니다. |

톱니 형태 C

고형 단면이나 매우 두꺼운 관에 사용합니다. 경사진 모서리 없는 두 개의 마감 톱니와 각 면에 두 개의 경사진 모서리가 있는 한 개의 사전 절단 톱니(0.25mm 이상)로 인해 부스러기가 세 조각으로 분쇄됩니다. |

톱니 형태 BR

관 제품 절단에 적합합니다. 절단 모서리의 수가 두 배로 증가하여 절단 수를 증가시키고 단면의 마감을 향상시킵니다. 또한 각 연삭당 제거되는 단면을 줄여 기계의 내구성을 20% 향상시킵니다. |

톱니 형태 VP

다양한 피치가 있는 형태로서 심한 진동과 소음을 야기하는 매우 불규칙한 단면 절단에 사용됩니다. 더 부드러운 톱니의 접촉이 보장되므로 절단 시간과 소음 저감이 잘 조화됩니다. |

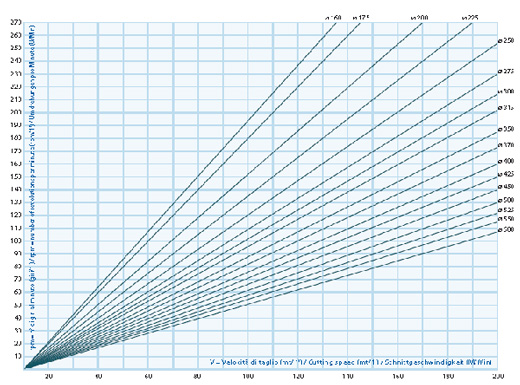

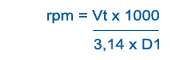

절단 속도 및 피드 속도: 각 적용분야에 대한 올바른 작업 변수를 결정하기 위해서는 대개 작업자가 상당히 세심한 비교를 해야 합니다. 고려해야 할 요소(재질, 기계, 도구 등)에 의해 결과가 직접 결정됩니다. 고객 요구사항에 주의를 기울여 당사의 엔지니어들은 이러한 모든 데이터를 동시에 비교할 수 있는 매우 정교한 소프트웨어를 개발하여 다양한 적용에 소요되는 최적화 시간을 크게 줄일 수 있습니다. 당사 엔지니어들은 각 적용분야에 대한 최적의 절단 변수를 추천해 드릴 수 있습니다. 아래의 공식과 그래프는 절단 속도, 회전수 및 피드 속도의 계산법을 나타내고 있습니다.

V = 절단 속도(mt/1’)

D1 = 톱날 직경(mm)

Av = 피드 속도(mm/1’)

Avz = 톱니당 피드 속도(mm/Z)

Z = 톱니 수

Rpm = 회전수/분

공식:

Rpm V x 1000

-------------------

D1 x 3,14

Av = Avz x Z x rpm

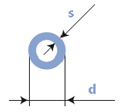

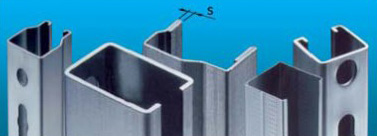

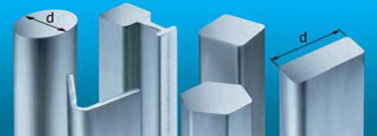

절단 재질과 단면을 확인한 후에는 피치를 선택해야 합니다. 올바른 피치는 위험한 진동을 예방하고 올바른 부스러기 제거를 가져올 수 있습니다. 아래 데이터는 개략적인 수치입니다. 당사 엔지니어들은 각각의 구체적인 적용분야(고정식 절단, 플라잉 절단, 이송) 및 절단 대상 재질에 대한 가작 적합한 피치를 조언해 드릴 수 있습니다.

| 재질 | V (mt/1') | AVZ (mm/Z) |

| 강철 < 500 N/mm (C10, C15, St37, St44) | 30-40 | 0,04-0,08 |

| 강철 < 800 N/mm (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| 강철 < 1200 N/mm (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| 스테인레스강 | 15-25 | 0,02-0,06 |

| 주철 | 20-30 | 0,03-0,05 |

| 티나늄 | 12-15 | 0,02-0,05 |

| 황동 | 400-600 | 0,05-0,07 |

| 구리 | 200-400 | 0,05-0,07 |

| 청동 | 200-400 | 0,05-0,07 |

| 알루미늄 | 500-700 | 0,06-0,08 |

|

|

||||

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

아래의 차트는 고형 재질이나 관 재질의 절단 시 당사 엔지니어들이 권장하는 작업 파라미터(절단 속도 및 피드 속도)입니다.

| 강철 ≤ 500 N/mm2 INOX | 강철 ≤ 800 N/mm2 INOX | 강철 ≤ 1200 N/mm2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 m/min. | v = 50 m/min. | v = 35 m/min. | v = 25 m/min. | v = 18 m/min. | v = 12 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| 황동 | 청동 / 구리 | 알루미늄 | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 m/min. | v = 400 m/min. | v = 400 m/min. | v = 200 m/min. | v = 800 m/min. | v = 500 m/min. | ||

| Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | Avz = 0,06 mm/Z | |||||

| T | Z | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min | Av = mm/min |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

| 절단 속도(Vt)는 분당 회전수로 표시되며 절단될 조각에 대한 톱니의 속도를 의미하며, 절단 속도는 절단 시간에 직접적인 영향을 미치지 않습니다. |

|

| 절단 속도(rpm)는 분당 회전수로 표시되며 디스크가 축 둘레를 회전하는 속도를 의미하며, 회전 카운터에 의해 측정되거나 다음 공식으로 계산할 수 있습니다. |

|

| 피드 속도(Av)는 분당 밀리미터로 표시되며 톱이 절단되고 있는 조각 속으로 들어가는 속도를 의미합니다. 이 수치는 절단 시간에 정비례합니다. 즉, 피드 속도가 클수록 접촉 시간이 짧아집니다. |

|

| MM | 인치 | MM | 인치 | MM | 인치 | MM | 인치 |

| .1 | .0039 | 20 | .7872 | 48 | 1.8898 | 76 | 2.9921 |

| .2 | .0079 | 21 | .8268 | 49 | 1.9291 | 77 | 3.0315 |

| .3 | .0118 | 22 | .8661 | 50 | 1.9685 | 78 | 3.0709 |

| .4 | .0157 | 23 | .9055 | 51 | 2.0079 | 79 | 3.1102 |

| .5 | .0197 | 24 | .9449 | 52 | 2.0472 | 80 | 3.1496 |

| .6 | .0236 | 25 | .9843 | 53 | 2.0866 | 81 | 3.1890 |

| .7 | .0276 | 26 | 1.0236 | 54 | 2.1260 | 82 | 3.2284 |

| .8 | .0315 | 27 | 1.0630 | 55 | 2.1654 | 83 | 3.2677 |

| .9 | .0354 | 28 | 1.1024 | 56 | 2.2047 | 84 | 3.3071 |

| 1 | .0394 | 29 | 1.1417 | 57 | 2.2441 | 85 | 3.3465 |

| 2 | .0787 | 30 | 1.1811 | 58 | 2.2835 | 86 | 3.3858 |

| 3 | .1181 | 31 | 1.2205 | 59 | 2.3228 | 87 | 3.4252 |

| 4 | .1575 | 32 | 1.2598 | 60 | 2.3622 | 88 | 3.4646 |

| 5 | .1969 | 33 | 1.2992 | 61 | 2.4016 | 89 | 3.5039 |

| 6 | .2362 | 34 | 1.3386 | 62 | 2.4410 | 90 | 3.5433 |

| 7 | .2756 | 35 | 1.3780 | 63 | 2.4803 | 91 | 3.5827 |

| 8 | .3150 | 36 | 1.4173 | 64 | 2.5197 | 92 | 3.6221 |

| 9 | .3543 | 37 | 1.4567 | 65 | 2.5591 | 93 | 3.6614 |

| 10 | .3937 | 38 | 1.4961 | 66 | 2.5984 | 94 | 3.7008 |

| 11 | .4331 | 39 | 1.5354 | 67 | 2.6378 | 95 | 3.7402 |

| 12 | .4724 | 40 | 1.5748 | 68 | 2.6772 | 96 | 3.7795 |

| 13 | .5118 | 41 | 1.6142 | 69 | 2.7165 | 97 | 3.8189 |

| 14 | .5512 | 42 | 1.6535 | 70 | 2.7559 | 98 | 3.8583 |

| 15 | .5906 | 43 | 1.6929 | 71 | 2.7953 | 99 | 3.8976 |

| 16 | .6299 | 44 | 1.7323 | 72 | 2.8347 | 100 | 3.9370 |

| 17 | .6693 | 45 | 1.7717 | 73 | 2.8740 | ||

| 18 | .7087 | 46 | 1.8110 | 74 | 2.9134 | ||

| 19 | .7480 | 47 | 1.8504 | 75 | 2.9528 |

| 톱 보어 인치 | 공칭 크기 (사각) 인치 | 폭 (C) | 깊이 + 직경 (D) | 공칭 깊이 (H) | 모서리 반경 | ||

| 최대 | 최대 | 최대 | 최대 | ||||

| 1/2" | 3/32" | .106" | .099" | .5678" | .5578" | 3/64" | .020" |

| 5/8 | 1/8 | .137 | .130 | .7085 | .6985 | 1/16 | 1/32 |

| 3/4 | 1/8 | .137 | .130 | .8325 | .8225 | 1/16 | 1/32 |

| 7/8 | 1/8 | .137 | .130 | .9575 | .9475 | 1/16 | 1/32 |

| 1 | 1/4 | .262 | .255 | 1.1140 | 1.1040 | 3/32 | 3/64 |

| 1 1/4 | 5/16 | .325 | .318 | 1.3950 | 1.3850 | 1/8 | 1/16 |

| 1 1/2 | 3/8 | .410 | .385 | 1.6760 | 1.6660 | 5/32 | 1/16 |

| 1 3/4 | 7/16 | .473 | .448 | 1.9580 | 1.9480 | 3/16 | 1/16 |

| 2 | 1/2 | .535 | .510 | 2.2080 | 2.1980 | 3/16 | 1/16 |

| 2 1/2 | 5/8 | .660 | .635 | 2.7430 | 2.7330 | 7/32 | 1/16 |

| 3 | 3/4 | .785 | .760 | 3.2750 | 3.2650 | 1/4 | 3/32 |

| 3 1/2 | 7/8 | .910 | .885 | 3.9000 | 3.8900 | 3/8 | 3/32 |

| 4 | 1 | 1.035 | 1.011 | 4.4000 | 4.3900 | 3/8 | 3/32 |

| 4 1/2 | 1 1/8 | 1.160 | 1.135 | 4.9630 | 4.9530 | 7/16 | 1/8 |

| 5 | 1 1/4 | 1.285 | 1.260 | 5.5250 | 5.5150 | 1/2 | 1/8 |

권장 작업 파라미터

아래의 차트는 고형 재질이나 관 재질의 절단 시 당사 엔지니어들이 권장하는 작업 파라미터(절단 속도 및 피드 속도)입니다.

일반적으로 사용가능한 고속도강은 M-2, M-42, D- 2, T-15, 440C 스테인레스강입니다. 또한 주문 시 다른 특수강도 사용할 수 있습니다.

제조 능력 내에서 1/2" ~ 10" 범위의 어떠한 직경으로도 톱날이나 원형 제품을 생산할 수 있습니다. 이 범위에서 미터법에 의한 치수로도 생산 가능합니다.

일부 형태의 경우 .003 정도의 아주 얇은 두께를 지닌 제품도 가능합니다. 외경 및 두께에 따라 치수 공차는 + / - .0001의 미세한 정밀도를 지닙니다.

최첨단 연마기를 통해 50 ~ 2.2TPI(인치당 톱니 수)의 연삭 톱니 형태를 지닌 블레이드를 공급할 수 있습니다. 2.2 TPI보다 거친 피치를 지닌 블레이드는 밀링 작업된 톱니 형태로 공급할 수 있습니다.

아래 나열된 톱니 형태를 참조하십시오. 당사가 요청받은 종류의 원형 제품을 가진 원하는 톱니 형태를 제조할 수 있는지 확인해 주시기 바랍니다.

특수 톱날에 대한 견적 또는 주문 요청 시 아래의 내용을 알려주시기 바랍니다.

* 달리 지정되지 않은 경우 블레이드는 표준 톱니 디자인으로 제공됩니다. GSP – High Tech Saws, s.r.o는 자사 고유의 톱니를 선택한 제조사에 대해서는 가공되지 않은 고속도강 블랭크 제품(Blank)을 공급합니다. GSP – High Tech Saws, s.r.o는 다른 톱 제조사의 당사 제품에 대한 문의도 환영합니다.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ± 0,35 | ± 0,505 |

| 18 mm till 30 mm | ± 0,42 | ± 0,65 |

| 30 mm till 50 mm | ± 0,5 | ± 0,8 |

| 50 mm till 80 mm | ± 0,6 | ± 0,95 |

| 80 mm till 120 mm | ± 0,7 | ± 1,1 |

| 120 mm till 180 mm | ± 0,8 | ± 1,25 |

| 180 mm till 250 mm | ± 0,925 | ± 1,45 |

| 250 mm till 315 mm | ± 1,05 | ± 1,6 |

| 315 mm till 400 mm | ± 1,15 | ± 1,8 |

| 400 mm till 500 mm | ± 1,25 | ± 2 |