Download - GOST ГОСТ 2679

ดาวน์โหลดแคตาล็อก (pdf, 1MB)

รอยขลุขละบิดเบือนน้อยลง - ตัดวัตถุได้ดีกว่า - ค่าใช้จ่ายต่ำกว่า - ตัดได้แม่นยำกว่า -สามารถเคลือบผิวหน้าได้ - เครื่องมือสามารถลับคมได้หลายครั้ง

DMo5 - DIN 1.3343 - JIS SKH51 - M2 โลหะทังสเตนโมลิบดีนัมความเร็วสูง เป็นโลหะผสมที่ให้ความเร็วสูงในการตัดเนื่องจากมีส่วนผสมของแร่วุลเฟรม วานาเดียม และโมลิบดินัม ใบเลื่อยวงเดือนมีลักษณะพิเศษ คือมีความแข็งแรงและทนทานดีเยี่ยม ทั้งยังมีโครงสร้างของมาร์เทนไซต์ที่ผสมด้วยโมลิบดีนัม 5% ทำให้ใบเลื่อยทนต่อการเสียดสีจากวัตถุได้ดี สำหรับส่วนผสมของแร่วุลเฟรมนั้น นอกจากจะทำให้เกิดการแข็งตัวของคาร์ไบด์แล้ว ยังเพิ่มความแข็งให้กับใบเลื่อยด้วย นอกจากนั้นยังเพิ่มความต้านทานจากการขัดสี โดยเฉพาะในระหว่างที่อุณหภูมิจากการตัดวัตถุเพิ่มขึ้น ข้อความข้างต้นที่กล่าวถึง ส่วนผสมที่เป็นวานาเดียมนั้น มีส่วนช่วยในการปรับลักษณะของเครื่องจักรได้อีกด้วย นั่นคือ ทำให้ใบเลื่อยคมกริบ เพิ่มความแข็งตัวให้กับคาร์ไบด์ และลดการเสียดสีกับวัตถุ สำหรับการปฏิบัติงานที่ดีนั้น ใบเลื่อยจะต้องแข็งและมีอุณหภูมิอยู่ที่ 64 +/- 1

EMo5Co5 - DIN 1.3243 - J1S SKH55 - M35 โลหะโคบอลด์โมลิบดีนัมทังสเตน เป็นโลหะผสมที่มีความเร็วในการตัดสูง ประกอบด้วยส่วนผสมของวุลเฟรม โมลิบดีนัม และโคบอลด์ จากโลหะ HSS/Dmo5 ที่กล่าวข้างต้นแตกต่างกันในส่วนประกอบที่มีส่วนผสมของโคบอลด์ 5% ที่จะทำให้วัตถุเกิดการอ่อนตัว ในระหว่างขั้นตอนการตัดที่ให้อุณหภูมิสูง ช่วยทำให้งานตัดต่างๆ เป็นไปอย่างมีประสิทธิภาพ ดังนั้น ลักษณะของใบเลื่อยจึงเป็นสิ่งที่ต้องคำนึงถึงก่อนในการตัดวัตถุที่มีความ แข็ง อาทิ สแตนเลส หรือโลหะที่มีความแข็งมาก ๆ ใบเลื่อยจึงต้องมีลักษณะพิเศษของความทนทานและอุณหภูมิตั้งแต่ 65 +/- 1

การทำ Vapo เพื่อรักษาผิวหน้า

VAPO เป็นกระบวนการออกซิเดชั่นควบคุมที่ผลิตชั้นเหล็กออกไซต์ (Fe3O4) บนผิวหน้าของใบเลื่อย ถือเป็นการปรับเปลี่ยนผิวหน้าโดยการออกซิเดชั่นของ CO2 ด้วยการนำใบเลื่อยไปผ่านการแช่ในน้ำเดือดที่อุณหภูมิสูงสุดถึง cca 550°C ดังนั้น ใบเลื่อยจึงสร้างชั้นผิวหน้าคุณภาพดีและแข็งแรงทนทานถึง 900 HV เนื่องจากความดันทำให้ใบเลื่อยวงเดือนปรับเปลี่ยนผิวหน้าให้มีความยืดหยุ่น ป้องกันการแตกเปราะได้ง่าย รูพรุนขนาดเล็กจำนวนมากบนพื้นผิวหน้า ทำให้สามารถน้ำเย็นไหลผ่านได้ดี และช่วยเพิ่มความสามารถในการหล่อลื่น รวมทั้งลดแรงเสียดสีต่อการเกิด "พิก-อัพ" เพราะความลื่นบนผิวหน้าจะช่วยให้งานตัดวัตถุมีประสิทธิภาพ ยกเว้น การตัดอลูมิเนียม ทองแดง ทองเหลือง และอัลลอยด์ ลักษณะพิเศษทางด้านเทคนิคคื: ความแข็งของผิวหน้า 900 HV;ค่าสัมประสิทธิ์ของแรงเสียดทาน : 0.65;

เป็น ใบเลื่อยที่เคลือบด้วย TiN (ไททาเนียม ไนไตรต์) ซึ่งทำให้ผิวหน้ามีอนุภาคที่แข็ง สามารถตัดแยกวัตถุที่มีความทนทานสูงได้ เหมาะสำหรัยใช้ตัดวัตถุอัลลอยด์ และเหล็กกล้า การเคลือบผิวหน้าใบเลื่อยสามารถเพิ่มความเร็วในการตัดเส้นรอบวงวัตถุ และความเร็วในการตัดกว่า 50 % นอกจากนั้นยังลดรอบการตัดวัตถุลงได้ การเคลือบด้วยไททาเนียมความหนา 3 ไมครอนเกิดขึ้นหลังจากที่ผ่านกระบวนการ ณ อุณภูมิเฉลี่ย 490°C ค่าสัมประสิทธิ์แรงเสียดทานอยู่ 0,47 ส่วนอุณหภูมิออกซิเดชั่นอยู่ที่ 640°C ความหนาของชั้นผิวเคลือบสูงสุด 2.480 Vickers (HV 0,05) ด้วยการนำความร้อนต่ำ ทำให้สามารถป้องกันความร้อนให้กับชั้นผิวย่อยได้อย่างน่าเชื่อถือ ใบเลื่อยถูกออกแบบให้เหมาะสมกับการตัดโลหะผสมที่มักจะใช้ควบคู่กับสารหล่อ ลื่น หรือเคลือบด้วยสารหล่อลื่น อาทิ ทองแดง ทองเหลือง หรือทองสัมฤทธิ์

เคลือบด้วย PVD พร้อมกับเป็นโลหะที่มีค่าสัมประสิทธิ์แรงเสียดทานต่ำ ช่วยทำให้ตัดได้อย่างแม่นยำ และหลีกเลี่ยงการสัมผัสกับผิวหน้าที่เย็นตัวจากการหมุนของเส้นรอบวงด้วยความ เร็วสูง ใช้ตัดวัตถุหลายชนิด เช่น เหล็กกล้า ทองแดง และทองเหลือง แม้ว่าอุณหภูมิของผิวหน้าใบเลื่อยไม่สูงขึ้น แต่ก็สามารถตัดวัตถุด้วยความเร็วใกล้เคียง 100 % หากเป็นใบเลื่อยวงเดือน

ใบเลื่อยที่เคลือบด้วยสารชนิดนี้ เหมาะสำหรับการตัดวัตถุที่มีแรงตึงสูง เช่น สแตนเลส และวัตถุที่มีแรงเสียดสี เช่น โลหะหลอม และทองเหลือง ใบเลื่อยชนิดนี้จะมีความต้านทานต่อการตัดในอุณภูมิสูงมาก จึงเหมาะสำหรับการตัดวัตถุแบบแห้งหรือการจำกัดความเย็นบนผิวหน้าใบเลื่อย นอกจากนั้น เหมาะสำหรับการตัดที่มีความเร็วในการหมุนเส้นรอบวงสูง ใบเลื่อยถูกเคลือบด้วยชั้นผิวหนาถึง 3 ไมครอน ชั้นพลาสมาที่ได้รับเกิดจากการหลอมรวมของแคโทดไทเทนียม/อลูมิเนียม นอกจากนี้การเกิดก๊าซเฉื่อยระหว่างกระบวนการ รวมทั้งพลังงานกับโมเลกุลที่เกิดขึ้น ทำให้ผิวหน้าของใบเลื่อยถูกเคลือบหนาแน่น จนชั้นผิวหน้าย่อยสามารถต้านทานความร้อนสูงได้ ณ อุณหภูมิออกซิเดชั่น 800°C เป็นผลให้ผิวหน้าใบเลื่อยหนาถึง 3.400 Vickers (HV 0,05) และค่าสัมประสิทธิ์แรงเสียดทาน คือ 0,45 ดังนั้น ใบเลื่อยวงเดือนจึงสามารถใช้อย่างได้ผลแม้ในสภาพจำกัด หรือ มีสารหล่อลื่นน้อย หรือไม่มีสารหล่อลื่นเลย เหมาะกับการตัดโลหะผสมคุรภาพสูงจนถึง 1100 N/ม.ม.2, อาทิ โลหะหลอม เหล็กกล้า และวัตถุที่ผลิตด้วยความร้อนสูง

มีค่าสัมประสิทธิ์ของแรงเสียดทานต่ำมาก เคลือบด้วยผิวสีเทา เหมาะสำหรับใช้ตัดวัตถุที่มีความตึงสูง ซึ่งอาจะทำให้มีเศษติดอยู่กับเครื่องมือ อาทิ ทองเหลือง ทองแดง และอลูมิเนียมอัลลอยด์ ความเป็นไปได้ของการเคลือบผิวหน้าเครื่องมือจะเป็นชั้นที่หนา 7μm และอื่นๆ กรรมวิธีการผลิตคือ ใช้พลาสมาไทเทเนียม และคาร์บอน เพื่อเพิ่มความหนาของใบเลื่อยที่ 3.000 Vickers (HV 0,05) ค่าสัมประสิทธิแรงเสียดทาน คือ 0,22 ซึ่งต่ำมากเนื่องจากผสมด้วยคาร์บอนในปริมาณสูง เหมาะสำหรับใช้ในการตัดวัตถุที่มีการกัดกร่อนสูง เช่น เหล็กกล้าไร้สนิม และโลหะอัลลอยด์ระดับกลาง ที่มีความหนาสูงสุดถึง 800 N/ม.ม.2 ค่าสัมประสิทธิแรงเสียดทานที่ต่ำจะช่วยลดการแตกเปราะ หรือรอยถากจากจานตัดได้ การเคลือบผิวชนิดนี้จะใช้อุณหภูมิออกซิเดชั่นที่ 400°C และควรใช้กับสารหล่อลื่นทุกครั้งในระหว่างขั้นตอนการตัด

|

|

|

|

รูปร่างซี่ฟัน A

โดยทั่วไปแล้วจะใช้ซี่ฟันแบบบาง(< T3) ใช้สำหรับตัดวัตถุ อาทิ ทองเหลือง โลหะผสม เพชรพลอยและน๊อตหัวตะปู |

รูปร่างซี่ฟัน B

ปกติแล้วจะใช้สำหรับท่อเปลือกบาง และใช้ตัดรูปแบบโครงสร้างต่างๆ โดยเฉพาะ การเจาะวัตถุจึงไม่เป็นปัญหาใด ๆ |

รูปร่างซี่ฟัน AW

,

ไม่เหมือนกับแบบ A ตรงที่การเอียงสลับกัน ดังนั้นประสิทธิภาพการกัดฉีกวัตถุจึงเหมาะสมกว่า เหมาะสำหรับการตัดที่ให้ความแม่นยำสูง |

|

|

|

|

|

รูปแบบซี่ฟัน BW

ใช้สำหรับตัดท่อและชิ้นส่วนประกอบต่างๆ ด้วยซี่ฟันเอียงแบบสลับไปมา 45°, สามารถตัดเจาะวัตถุได้เป็นสองส่วน และสามารถกำจัดเศษเหล็กจากการตัดได้ดี |

รูปแบบซี่ฟัน

C

ใช้สำหรับตัดชิ้นส่วนที่มีความแข็ง หรือท่อหนา รอยเจาะหรือตัดจะแยกออกเป็นสามส่วน เนื่องจากวัตถุจะถูกตัดพร้อมกันด ้วยซี่ฟันทั้งสองด้านที่มีความยาวเท่ากัน ซี่ฟันมุมตัด และซี่ฟันตกแต่ง (ยาวกว่า 0.25 ม.ม.) ในแต่ละด้านมีซี่ฟันตัดมุม 2 ซี่ |

รูปแบบซี่ฟัน BR

เหมาะสำหรับการตัดท่อ ซึ่งมีขอบตัดแบบคู่ รับประกันปริมาณการตัดและ การแยกชิ้นส่วนได้จำนวนมาก นอกจากนี้ยังสามารถช่วยเพิ่ม ความทนทานของเครื่องมือประมาณ 20% เพราะสามารถกำจัดหรือ แยกชิ้นส่วนต่อการเหลาแต่ละชิ้นได้ |

รูปแบบซี่ฟัน VP

มีปลายซี่ฟันที่เปลี่ยนแปลงได้ ใช้สำหรับตัดชิ้นส่วนลักษณะพิเศษซึ่งเ ป็นสาเหตุทำให้เกิดการสั่นอย่างหนักและเสียงดัง แต่รับประกันว่า สามารถใช้งานได้อย่างนุ่มนวล สาม ารถกะระยะการตัดได้อย่างเหมาะสม และลดการสั่นสะเทือนในขณะตัดได้ |

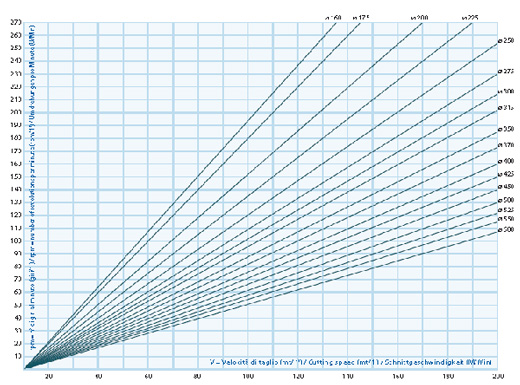

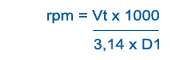

ความเร็วในการตัด และอัตราการลำเลียง เพื่อหาค่าพารามิเตอร์ในการทำงานที่ถูกต้อง สำหรับอุปกรณ์แต่ละชิ้น ผู้ใช้จำเป็นที่จะต้องดำเนินการตรวจเพื่อเปรียบเทียบหลายครั้ง ปัจจัยที่ควรคำนึงถึง ประกอบด้วย (วัตถุ เครื่องจักร เครื่องมือ เป็นต้น) ซึ่งเกี่ยวข้องโดยตรงกับการพิจารณาผลที่เกิดขึ้น ทีมวิศวกรของเราต่างใส่ใจความต้องการของลูกค้าทุกท่าน จึงได้พัฒนาสร้างซอร์ฟแวร์ที่มีความซับซ้อน ซึ่งสามารถวิเคราะห์ข้อมูลต่างๆ เหล่านี้ได้อย่างถ้วนถี่ และยินยอมให้เรา เพื่อลดเวลาในการพิจารณาการเพิ่มประสิทธิภาพในระหว่างโปรแกรมต่าง ๆ นอกจากนั้นทีมวิศวกรยังสามารถแนะนำค่าพารามิเตอร์ในการตัดที่ดีที่สุดต่อ อุปกรณ์แต่ละชิ้นอีกด้วย สูตรด้านล่าง และกราฟ แสดงวิธีการคำนวณความเร็วในการตัด และจำนวนรอบ รวมทั้งอัตราการป้อนวัตถุได้

V =

ความเร็วในการตัด (mt/1')

D1 =

เส้นผ่าศูนย์กลางของใบเลื่อย (ม.ม.)

Av =

อัตราการป้อน (ม.ม./1')

Avz =

อัตราการป้อนต่อซี่ฟัน (ม.ม./Z)

Z =

จำนวนซี่ฟัน

Rpm =

จำนวนครั้งในการปฏิบัติ/นาที

สูตร:

Rpm V x 1000

-------------------

D1 x 3,14

Av = Avz x Z x rpm

ตัวเลือกสำหรับอัตราการตัดสูงสุด และอัตราการป้อน เมื่อมีการระบุถึงวัตถุ และชิ้นส่วนที่จะถูกตัดนั้น จะต้องเลือกอัตราสูงสุดของการตัดด้วย เพราะหากเลือกอัตราการตัดสูงสุดที่เหมาะสม จะช่วยป้องกันอันตรายจากการสั่นสะเทือน และไม่ทำให้เกิดรอยคลาดเคลื่อนในการตัดด้วย ข้อมูลต่อไปนี้เป็นค่าโดยประมาณที่วิศวกรของทางเราสามารถแนะนำ ระดับการตัดสูงสุดที่เหมาะสมของผลิตภัณฑ์แต่ละชนิด ( การตัดแบบนิ่ง การตัดแบบลอย และการโยกย้าย) รวมทั้งวัตถุที่จะตัดด้วย

| วัตถุ | V (mt/1') | AVZ (mm/Z) |

| โลหะ < 500 N/mm (C10, C15, St37, St44) | 30-40 | 0,04-0,08 |

| โลหะ < 800 N/mm (C40, C60, 15Cr3, 16MnCr5, 26CrMo4) | 25-35 | 0,03-0,07 |

| โลหะ < 1200 N/mm (38NCD4, 14NiCr14, 40CrMnMo7) | 15-25 | 0,02-0,06 |

| เหล็กกล้าไร้สนิม | 15-25 | 0,02-0,06 |

| เหล็กหลอม | 20-30 | 0,03-0,05 |

| ไทเทเนียม | 12-15 | 0,02-0,05 |

| ทองเหลือง | 400-600 | 0,05-0,07 |

| ทองแดง | 200-400 | 0,05-0,07 |

| ทองสัมฤทธิ์ | 200-400 | 0,05-0,07 |

| อลูมิเนียม | 500-700 | 0,06-0,08 |

|

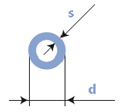

|

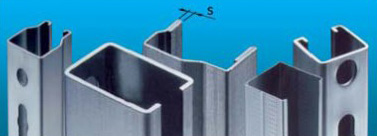

||||

| d | d | T | s | T |

| ≤ 20 mm | ≤ 1,0 mm | 3 | > 1 mm | 4 |

| ≤ 30 mm | ≤ 1,5 mm | 5 | > 1,5 mm | 5,5 |

| ≤ 40 mm | ≤ 2,0 mm | 6 | > 2 mm | 7 |

| ≤ 50 mm | ≤ 4,0 mm | 6 | > 4 mm | 7 |

| ≤ 60 mm | ≤ 4,0 mm | 7 | > 4 mm | 8 |

| ≤ 70 mm | ≤ 3,0 mm | 7 | > 3 mm | 8 |

| ≤ 80 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 90 mm | ≤ 4,0 mm | 8 | > 4 mm | 10 |

| ≤ 100 mm | ≤ 7,0 mm | 10 | > 7 mm | 12 |

| ≤ 120 mm | ≤ 5,0 mm | 10 | > 5 mm | 12 |

| ≤ 140 mm | ≤ 4,0 mm | 10 | > 4 mm | 12 |

|

|

|

|

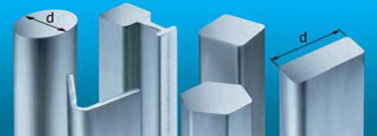

Avz < 0,08 mm/Z | Avz > 0,08 mm/Z |

| ≤ 20 mm | 5,5 | |

| ≤ 30 mm | 7 | |

| ≤ 40 mm | 8 | |

| ≤ 50 mm | 9 | |

| ≤ 60 mm | 10 | 12 |

| ≤ 70 mm | 11 | 12 |

| ≤ 80 mm | 12 | 14 |

| ≤ 90 mm | 12 | 14 |

| ≤ 100 mm | 14 | 16 |

| ≤ 120 mm | 14 | 16 |

| ≤ 140 mm | 16 | 18 |

จากตารางดังกล่าวนี้ ทางเราได้ทำทำเครื่องหมายเพื่อเน้นค่าพารามิเตอร์ที่เหมาะสมในการทำงาน (ความเร็วในการตัดและอัตราการป้อน) ซึ่งทางทีมงานวิศวกรได้แนะนำให้ใช้เมื่อปฏิบัติการตัดวัตถุที่เป็นของแข็ง หรือ ท่อ

| โลหะ ≤ 500 N/mm2 INOX | โลหะ ≤ 800 N/mm2 INOX | โลหะ ≤ 1200 N/mm2 INOX | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 75 ม./นาที | v = 50 ม./นาที | v = 35 ม./นาที | v = 25 ม./นาที | v = 18 ม./นาที | v = 12 ม./นาที | ||

| Avz = 0,06 ม.ม./Z | Avz = 0,06 ม.ม./Z | Avz = 0,06 ม.ม./Z | |||||

| T | Z | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที |

| 3 | 350 | 1428 | - | 670 | 290 | 190 | |

| 4 | 280 | 1140 | 765 | 535 | 380 | 230 | 150 |

| 5 | 220 | 600 | 600 | 420 | 300 | 180 | 120 |

| 6 | 180 | 735 | 490 | 345 | 245 | 147 | 98 |

| 7 | 160 | 650 | 435 | 305 | 220 | 130 | 87 |

| 8 | 140 | 570 | 380 | 265 | 190 | 115 | 75 |

| 9 | 120 | 490 | 330 | 230 | 165 | 100 | 65 |

| 10 | 110 | 450 | 330 | 210 | 150 | 90 | 60 |

| 12 | 90 | 365 | 245 | 170 | 120 | 74 | 50 |

| 14 | 80 | 325 | 220 | 150 | 110 | 66 | 45 |

| 16 | 70 | 285 | 190 | 95 | 57 | 38 | |

| 18 | 60 | - | 165 | 80 | 50 | 33 | |

| ทองเหลือง | ทองสัมฤทธิ์ / ทองแดง | อลูมิเนียม | |||||

| D1 350 x 2,5 |

|

|

|

|

|

|

|

| v = 600 ม./นาที | v = 400 ม./นาที | v = 400 ม./นาที | v = 200 ม./นาที | v = 800 ม./นาที | v = 500 ม./นาที | ||

| Avz = 0,06 ม.ม./Z | Avz = 0,06 ม.ม./Z | Avz = 0,06 ม.ม./Z | |||||

| T | Z | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที | Av = ม.ม./นาที |

| 3 | 350 | 9100 | 6000 | 13300 | |||

| 4 | 280 | 7300 | 4800 | 10600 | |||

| 5 | 220 | 6100 | 4000 | 4000 | 2000 | 8350 | 5940 |

| 6 | 180 | 4800 | 3200 | 3200 | 1600 | 6840 | 4860 |

| 7 | 160 | 4200 | 2800 | 2800 | 1400 | 6080 | 4320 |

| 8 | 140 | 3600 | 2400 | 2400 | 1200 | 5320 | 3780 |

| 9 | 120 | 3300 | 2200 | 2200 | 1100 | 4560 | 3240 |

| 10 | 110 | 3000 | 2000 | 2000 | 1000 | 4180 | 2970 |

| 12 | 90 | 2400 | 1600 | 1600 | 800 | 3420 | 2430 |

| 14 | 80 | 1400 | 700 | 2160 | |||

| 16 | 70 | 1200 | 600 | 1890 | |||

| 18 | 60 | 1100 | 550 | 1620 | |||

| ความเร็วในการตัด (Vt) จะแสดงเป็นรอบต่อนาที และแทนค่าความเร็วของซี่ฟันต่อชิ้นส่วนวัตถุที่ถูกตัด โดยความเร็วในการตัดวัตถุไม่เกี่ยวกับเวลาในการตัดวัตถุ |

|

| ความเร็วในการตัด (rpm) จะแสดงเป็นรอบต่อนาที และแทนค่าด้วยความเร็วในการหมุนของจานใบเลื่อยรอบแกน ซึ่สามารถกำหนดได้โดยเคาท์เตอร์ rev หรือ ได้รับจากสูตรต่อไปนี้ |

|

| อัตราการเลื่อยAv) จะแสดงเป็นม.ม. ต่อนาที และแทนค่าด้วยความเร็วในการเลื่อย ในขณะทีเริ่มตัดชิ้นวัตถุ ซึ่งแปลผันตรงกับเวลาในการตัด เมื่ออัตราการป้อนหรือเลื่อยสูง เวลาในการสัมผัสชิ้นส่วนวัตถุก็จะเร็วขึ้น |

|

| ม.ม. | นิ้ว | ม.ม. | นิ้ว | ม.ม. | นิ้ว | ม.ม. | นิ้ว |

| .1 | .0039 | 20 | .7872 | 48 | 1.8898 | 76 | 2.9921 |

| .2 | .0079 | 21 | .8268 | 49 | 1.9291 | 77 | 3.0315 |

| .3 | .0118 | 22 | .8661 | 50 | 1.9685 | 78 | 3.0709 |

| .4 | .0157 | 23 | .9055 | 51 | 2.0079 | 79 | 3.1102 |

| .5 | .0197 | 24 | .9449 | 52 | 2.0472 | 80 | 3.1496 |

| .6 | .0236 | 25 | .9843 | 53 | 2.0866 | 81 | 3.1890 |

| .7 | .0276 | 26 | 1.0236 | 54 | 2.1260 | 82 | 3.2284 |

| .8 | .0315 | 27 | 1.0630 | 55 | 2.1654 | 83 | 3.2677 |

| .9 | .0354 | 28 | 1.1024 | 56 | 2.2047 | 84 | 3.3071 |

| 1 | .0394 | 29 | 1.1417 | 57 | 2.2441 | 85 | 3.3465 |

| 2 | .0787 | 30 | 1.1811 | 58 | 2.2835 | 86 | 3.3858 |

| 3 | .1181 | 31 | 1.2205 | 59 | 2.3228 | 87 | 3.4252 |

| 4 | .1575 | 32 | 1.2598 | 60 | 2.3622 | 88 | 3.4646 |

| 5 | .1969 | 33 | 1.2992 | 61 | 2.4016 | 89 | 3.5039 |

| 6 | .2362 | 34 | 1.3386 | 62 | 2.4410 | 90 | 3.5433 |

| 7 | .2756 | 35 | 1.3780 | 63 | 2.4803 | 91 | 3.5827 |

| 8 | .3150 | 36 | 1.4173 | 64 | 2.5197 | 92 | 3.6221 |

| 9 | .3543 | 37 | 1.4567 | 65 | 2.5591 | 93 | 3.6614 |

| 10 | .3937 | 38 | 1.4961 | 66 | 2.5984 | 94 | 3.7008 |

| 11 | .4331 | 39 | 1.5354 | 67 | 2.6378 | 95 | 3.7402 |

| 12 | .4724 | 40 | 1.5748 | 68 | 2.6772 | 96 | 3.7795 |

| 13 | .5118 | 41 | 1.6142 | 69 | 2.7165 | 97 | 3.8189 |

| 14 | .5512 | 42 | 1.6535 | 70 | 2.7559 | 98 | 3.8583 |

| 15 | .5906 | 43 | 1.6929 | 71 | 2.7953 | 99 | 3.8976 |

| 16 | .6299 | 44 | 1.7323 | 72 | 2.8347 | 100 | 3.9370 |

| 17 | .6693 | 45 | 1.7717 | 73 | 2.8740 | ||

| 18 | .7087 | 46 | 1.8110 | 74 | 2.9134 | ||

| 19 | .7480 | 47 | 1.8504 | 75 | 2.9528 |

เป็นโลหะที่มีความเร็วในการตัดวัตถุสูง ส่วนใหญ่นิยมใช้รุ่น M-2, M-42, D- 2, T-15 และสแตนเลส 440C นอกจากนั้น อาจสามารถใช้โลหะชนิดอื่นๆ ได้ตามต้องการ

ใบเลื่อยวงกลม หรือผลิตภัณฑ์ใบเลื่อยวงเดือนจะมีเส้นผ่าศูนย์กลางอยู่ระหว่าง 1/2" ถึง 10" ภายใต้ความสามารถในการผลิต ขนาดวัดทางเมตริกสามารถนำมาประยุกต์ใช้ได้

หนาน้อยว่า .003 ตามรูปแบบที่กำหนด ซึ่งจะคลาดเคลื่อน + หรือ - .0001 ขึ้นอยู่กับเส้นผ่าศูนย์กลางรอบนอกและความหนา

สถานะของเครื่องจักรสามารถประกอบใบเลื่อยที่มีปลายซี่ฟันใบเลื่อยอยู่ ระหว่าง 50 และ 2.2 TPI (ซี่ฟันต่อนิ้ว) นับจากฐานซี่ฟัน ดังนั้นปลายซี่ฟันจะเป็นแบบหยาบมากกว่า 2.2 TPI จึงจะสามารถใช้ร่วมกับซี่ฟันใบเลื่อยกัดแบบได้

รูปแบบของซี่ฟันใบเลื่อยนั้นออกแบบตามความต้องการของลูกค้า กรุณาตรวจสอบและยืนยันว่า ทางบริษัทสามารถออกแบบรูปแบบซี่ฟันที่ใช้กับใบเลื่อยวงเดือนตามความต้องการ ได้

เมื่อมีการเสนอราคา หรือสั่งซื่อใบเลื่อยชนิดพิเศษ กรุณาเตรียมข้อมูล ดังต่อไปนี้ :

* ใบมีดจะถูกจัดทำให้มีซี่ฟันที่ออกแบบได้มาตรฐาน เว้นแต่ได้ระบุไว้ GSP – High Tech Saws, s.r.o. เป็นตัวแทนผู้จำหน่ายโลหะ ที่ยึดพื้นฐานคุณภาพและความเร็วสูง ให้กับผู้ผลิตได้เลือกและออกแบบรูปแบบซี่ฟันเอง บริษัทGSP – High Tech Saws, s.r.o. ยินดีต้อนรับผู้แทนจำหน่ายหรือผู้หลิตใบเลื่อยทุกท่าน ได้คัดสรรและเลืกอกผลิตภัณฑ์ที่เราผลิตได้ตามต้องการ

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

The data recommended in this table are intended only as a guide.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| Surface Roughness | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerances for inside diameter and outside diameter of circular saw blades | |||

| Inside Diameter (mm) | Tolerance H6 | Tolerance H7 | Tolerance H8 |

| 1 mm till 3 mm | +6

0 |

+10

0 |

+14

0 |

| 3 mm till 6 mm | +8

0 |

+12

0 |

+18

0 |

| 6 mm till 10 mm | +9

0 |

+15

0 |

+22

0 |

| 10 mm till 18 mm | +11

0 |

+18

0 |

+27

0 |

| 18 mm till 30 mm | +13

0 |

+21

0 |

+33

0 |

| 30 mm till 50 mm | +16

0 |

+25

0 |

+39

0 |

| 50 mm till 80 mm | +19

0 |

+30

0 |

+46

0 |

| 80 mm till 120 mm | +22

0 |

+35

0 |

+54

0 |

| 120 mm till 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerances for outside diameter of saw blades | ||

| Outside Diameter (mm) | Tolerance JS 15 | Tolerance JS 16 |

| 1 mm till 3 mm | ± 0,2 | ± 0,3 |

| 3 mm till 6 mm | ± 0,24 | ± 0,375 |

| 6 mm till 10 mm | ± 0,29 | ± 0,45 |

| 10 mm till 18 mm | ||